En metalurgia, los hornos rotatorios son herramientas versátiles utilizadas para una amplia gama de procesos de alta temperatura. Sus aplicaciones principales incluyen la fusión y fundición de metales como el aluminio, la recuperación de materiales valiosos como el plomo de la chatarra de baterías, y el procesamiento de minerales y menas a través de procesos como la calcinación y el tostado para prepararlos para un posterior refinado.

El valor fundamental de un horno rotatorio reside en su rotación continua. Esta acción de volteo asegura que cada partícula de material se caliente uniformemente y se exponga a los gases del proceso, lo que conduce a resultados metalúrgicos altamente consistentes, eficientes y escalables.

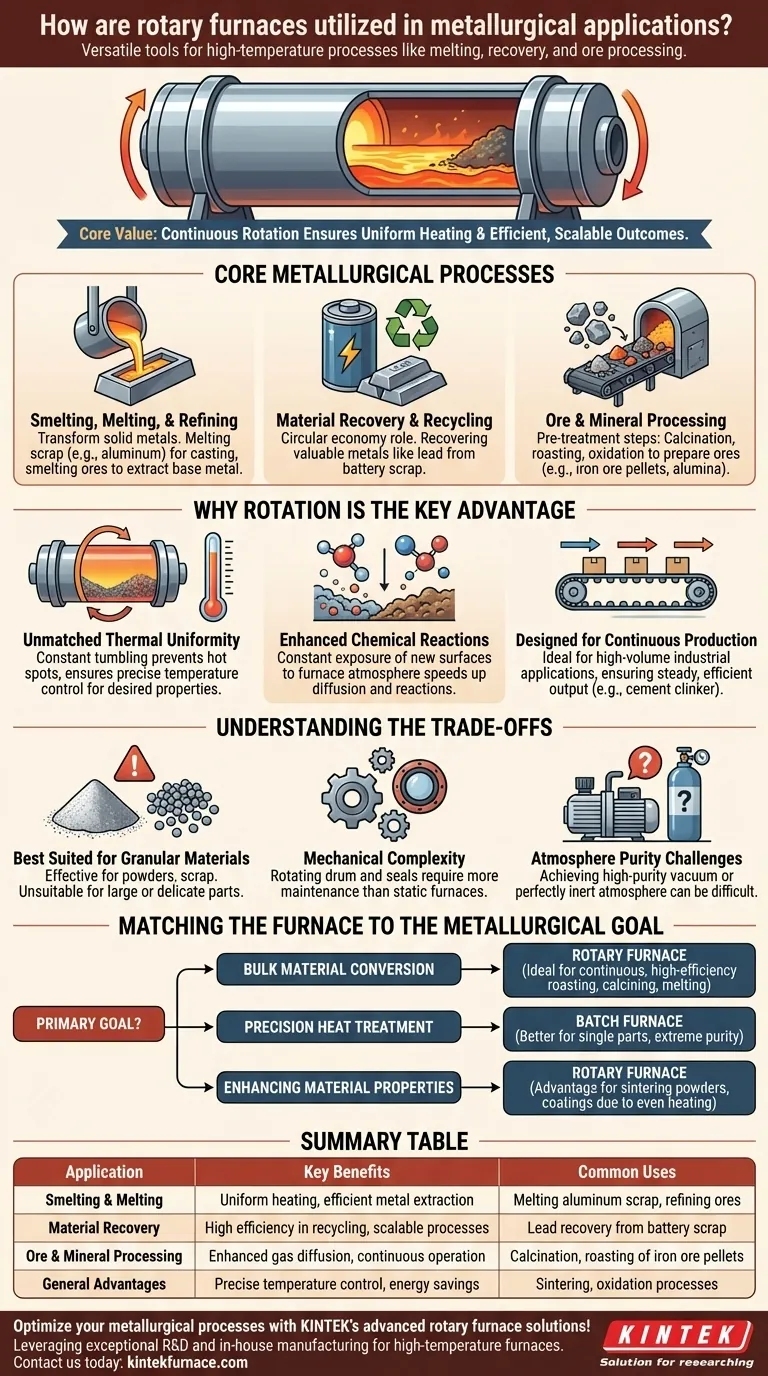

Procesos Metalúrgicos Clave en un Horno Rotatorio

Los hornos rotatorios no son una solución única para todos los casos; sobresalen en tareas específicas de transformación térmica a gran escala que son fundamentales para la producción y el reciclaje de metales.

Fundición, Fusión y Refinado

La aplicación más directa es la transformación de metales sólidos. Los hornos rotatorios se utilizan comúnmente para fundir chatarra, como el aluminio, para prepararla para la fundición o aleación.

También se emplean en operaciones de fundición, donde el calor y los agentes reductores químicos se utilizan para extraer un metal base de su mena.

Recuperación y Reciclaje de Materiales

Los hornos rotatorios desempeñan un papel crítico en la economía circular, particularmente en la recuperación de metales valiosos de productos de desecho.

Un ejemplo destacado es la recuperación de plomo de la chatarra de baterías. El horno funde eficientemente los componentes de plomo, separándolos de otros materiales para su reutilización.

Procesamiento de Minerales y Menas

Antes de que se puedan extraer los metales, a menudo es necesario preparar sus menas. Los hornos rotatorios son esenciales para estos pasos de pretratamiento.

Los procesos incluyen la calcinación (descomposición térmica para eliminar impurezas o agua), el tostado y la oxidación, que modifican el estado químico de materiales como los pellets de mineral de hierro y la alúmina, haciéndolos adecuados para la fundición.

Por qué la Rotación es la Ventaja Clave

La característica definitoria del horno —su rotación— es directamente responsable de su eficacia en las aplicaciones mencionadas anteriormente. Este principio mecánico proporciona varios beneficios clave sobre los diseños de hornos estáticos.

Uniformidad Térmica Inigualable

El volteo constante de la carga de material es la forma más simple y efectiva de asegurar un calentamiento uniforme. Esto evita puntos calientes y zonas frías, asegurando que todo el lote alcance la temperatura objetivo.

Este control preciso de la temperatura es crítico para lograr las propiedades deseadas del material, ya sea sinterizando polvos en un sólido denso o induciendo una transición de fase específica.

Reacciones Químicas Mejoradas

Muchos procesos metalúrgicos dependen de reacciones entre un material sólido y un gas. La acción de volteo expone constantemente nuevas superficies del material a la atmósfera del horno.

Esto mejora drásticamente la difusión de gases, acelerando reacciones químicas como la oxidación o la reducción y haciendo que todo el proceso sea más rápido y energéticamente eficiente.

Diseñado para la Producción Continua

A diferencia de los hornos por lotes, muchos hornos rotatorios (a menudo llamados kilns) pueden alimentarse continuamente con material por un extremo y descargar el producto terminado por el otro.

Esta capacidad es ideal para aplicaciones industriales de alto volumen, como la producción de clinker de cemento o pellets de mineral de hierro, asegurando una producción constante y eficiente.

Entendiendo las Ventajas y Desventajas

Aunque potente, el horno rotatorio no es la solución universal para todos los procesamientos térmicos. Comprender sus limitaciones es clave para usarlo correctamente.

Más Adecuado para Materiales Granulares

La acción de volteo es altamente efectiva para polvos, materiales granulares, chatarra y pellets. Sin embargo, no es adecuada para tratar componentes grandes y únicos o piezas delicadas que podrían dañarse por el movimiento mecánico.

Complejidad Mecánica

Un tambor rotatorio, especialmente uno que debe sellarse para controlar su atmósfera, es mecánicamente más complejo que un horno de caja estático simple. Esto puede llevar a mayores requisitos de mantenimiento, particularmente para los sellos y el sistema de accionamiento rotatorio.

Desafíos de Pureza de la Atmósfera

Aunque la interacción con el gas es excelente, lograr y mantener un vacío de muy alta pureza o una atmósfera perfectamente inerte puede ser más desafiante en un sistema dinámico grande con sellos que en un horno estático más pequeño y completamente sellado.

Coincidencia del Horno con el Objetivo Metalúrgico

Para aplicar este conocimiento, considere el objetivo principal de su proceso. La forma de su material y la escala de su operación determinarán si un horno rotatorio es la elección correcta.

- Si su enfoque principal es la conversión de material a granel: El procesamiento continuo y la alta eficiencia de un horno rotatorio lo hacen ideal para tareas como el tostado de menas, la calcinación de minerales o la fusión de grandes volúmenes de chatarra.

- Si su enfoque principal es el tratamiento térmico de precisión: Un horno de caja, de vacío o de retorta por lotes puede ser una mejor opción para tratar piezas grandes e individuales o cuando se requiere una atmósfera estática extremadamente pura.

- Si su enfoque principal es mejorar las propiedades del material: Para sinterizar polvos o aplicar recubrimaciones donde la uniformidad térmica es primordial, el calentamiento uniforme del horno rotatorio proporciona una ventaja distintiva.

Elegir el equipo térmico adecuado comienza con una clara comprensión tanto de la forma de su material como del objetivo principal de su proceso.

Tabla Resumen:

| Aplicación | Beneficios Clave | Usos Comunes |

|---|---|---|

| Fundición y Fusión | Calentamiento uniforme, extracción eficiente de metal | Fusión de chatarra de aluminio, refinado de menas |

| Recuperación de Materiales | Alta eficiencia en reciclaje, procesos escalables | Recuperación de plomo de chatarra de baterías |

| Procesamiento de Menas y Minerales | Difusión de gas mejorada, operación continua | Calcinación, tostado de pellets de mineral de hierro |

| Ventajas Generales | Control preciso de la temperatura, ahorro de energía | Sinterización, procesos de oxidación |

¡Optimice sus procesos metalúrgicos con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos hornos de alta temperatura como Rotatorios, Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en la producción y el reciclaje de metales. ¡Contáctenos hoy para mejorar la eficiencia y la escalabilidad en su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales