Los hornos tubulares rotatorios se utilizan para descomponer térmicamente el esquisto bituminoso triturado en un ambiente de movimiento continuo y con control de oxígeno. Al calentar el esquisto a altas temperaturas mientras se mueve a través de un tubo giratorio, el horno descompone eficientemente la materia orgánica sólida (querógeno) dentro de la roca, liberándola como vapor de hidrocarburo valioso para su recolección.

La función principal de un horno tubular rotatorio en este contexto es lograr una descomposición térmica uniforme y controlada a escala industrial. La rotación del horno es clave, ya que asegura que cada partícula de esquisto se caliente de manera uniforme, lo que maximiza la liberación de petróleo de esquisto y evita que el proceso se convierta en una combustión ineficiente.

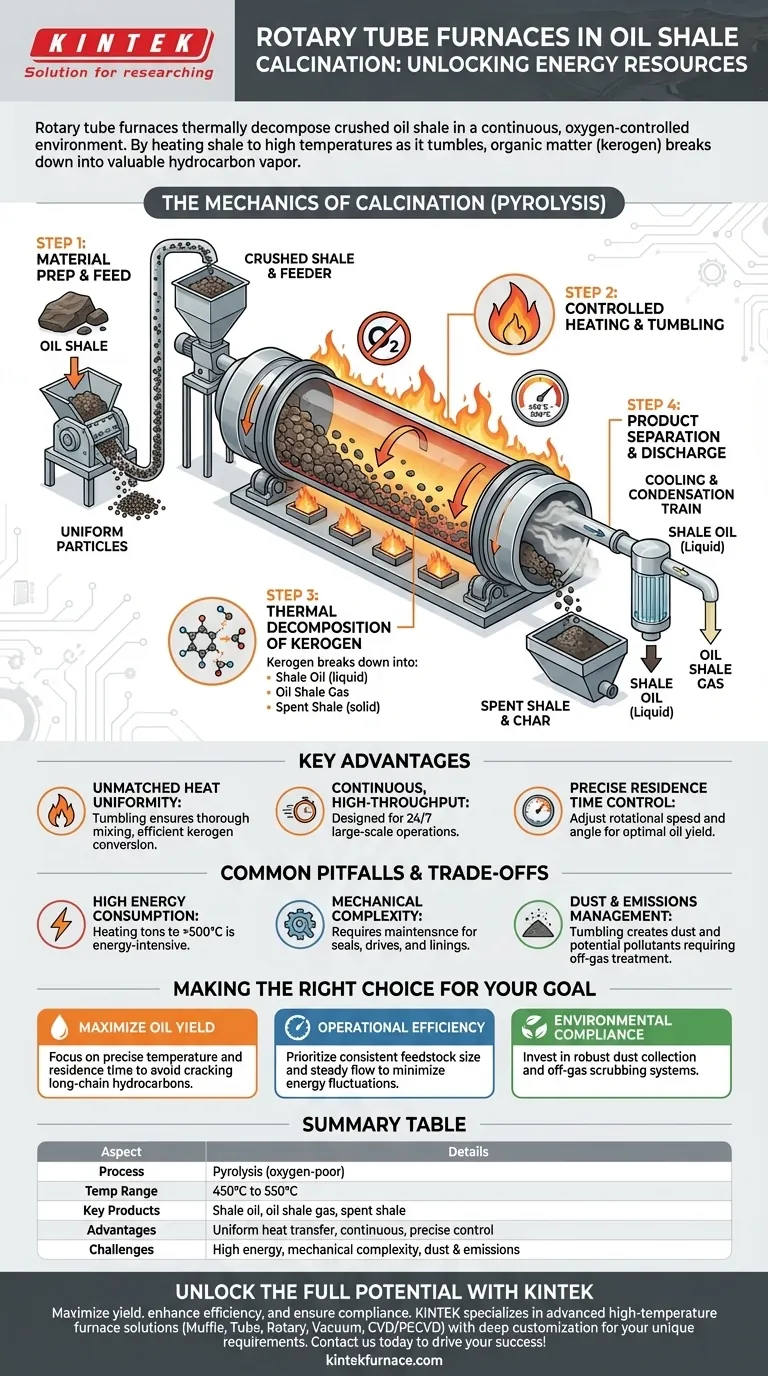

La mecánica de la calcinación de esquisto bituminoso

Calcinación es un término amplio para la descomposición térmica. En el contexto del esquisto bituminoso, el proceso específico se denomina más precisamente pirólisis: calentamiento en la casi ausencia de oxígeno. Un horno rotatorio es la máquina ideal para llevar a cabo este proceso de forma continua.

Paso 1: Preparación y alimentación del material

Antes de entrar en el horno, el esquisto bituminoso crudo se tritura en un tamaño de partícula específico y relativamente uniforme. Esto es fundamental porque garantiza una absorción de calor y un tiempo de reacción consistentes para cada partícula dentro del horno. Este material preparado se alimenta continuamente en el extremo elevado del largo tubo cilíndrico del horno.

Paso 2: El ambiente de calentamiento controlado

El tubo del horno se coloca en un ligero ángulo y gira lentamente. Esta rotación hace que el esquisto triturado se mueva y se desplace gradualmente a lo largo del tubo hacia el extremo inferior de descarga. Esta acción de volteo es la principal ventaja del horno, ya que expone constantemente nuevas superficies al calor, evitando puntos calientes y asegurando que cada partícula sea procesada.

Paso 3: Descomposición térmica del querógeno

A medida que el esquisto viaja a través de la zona calentada, su temperatura aumenta al rango objetivo, típicamente entre 450 °C y 550 °C. Este calor descompone el complejo polímero orgánico, el querógeno, en moléculas más pequeñas y valiosas:

- Petróleo de esquisto: Un crudo sintético que se condensa en líquido al enfriarse.

- Gas de esquisto bituminoso: Gases de hidrocarburos no condensables.

- Esquisto agotado: La roca mineral sólida restante y un residuo carbonáceo llamado coque.

Críticamente, este proceso se realiza en una atmósfera pobre en oxígeno para evitar que los valiosos hidrocarburos se quemen.

Paso 4: Separación y descarga del producto

Los vapores de hidrocarburos liberados durante la pirólisis se extraen del horno. Se pasan a través de un tren de enfriamiento y condensación para separar el petróleo de esquisto líquido de los gases no condensables. El esquisto agotado sólido sale por el extremo inferior del horno, donde se enfría y se retira para su eliminación o uso posterior.

Comprendiendo las ventajas clave

Los hornos rotatorios son el estándar de la industria para este proceso no por accidente, sino porque su diseño ofrece beneficios fundamentales para el procesamiento térmico de alto volumen.

Uniformidad de transferencia de calor inigualable

El movimiento de volteo asegura que el material se mezcle a fondo a medida que se calienta. Este movimiento convectivo es mucho más efectivo que la simple conducción, lo que conduce a temperaturas altamente uniformes en todo el lecho del material y maximiza la eficiencia de la conversión de querógeno.

Operación continua y de alto rendimiento

A diferencia de los hornos discontinuos, los hornos rotatorios están diseñados para un flujo continuo de material. Esto los hace excepcionalmente adecuados para las operaciones a gran escala, 24 horas al día, 7 días a la semana, necesarias para que el procesamiento del esquisto bituminoso sea económicamente viable.

Control preciso del tiempo de residencia

El tiempo que el esquisto permanece dentro de la zona caliente del horno es una variable crítica. Este tiempo de residencia se puede controlar con precisión ajustando la velocidad de rotación del horno y el ángulo de inclinación, lo que permite a los operadores ajustar el proceso para maximizar el rendimiento del petróleo.

Dificultades y compensaciones comunes

Si bien es efectivo, el empleo de hornos rotatorios implica importantes desafíos de ingeniería y operativos que deben gestionarse.

Alto consumo de energía

Calentar toneladas de roca a más de 500 °C es un proceso extremadamente intensivo en energía. La viabilidad económica general de una operación de esquisto bituminoso a menudo depende del costo de la energía utilizada para la pirólisis.

Complejidad mecánica y mantenimiento

Los hornos rotatorios son máquinas de servicio pesado con sellos giratorios complejos, grandes transmisiones de engranajes y piñones, y revestimientos refractarios que deben soportar altas temperaturas y abrasión. Estos componentes requieren un mantenimiento regular y especializado para evitar costosos tiempos de inactividad.

Gestión de polvo y emisiones

El volteo de la roca triturada crea una cantidad significativa de polvo, que debe capturarse y gestionarse. Además, el proceso de pirólisis puede liberar compuestos de azufre y otros contaminantes que requieren sistemas robustos de tratamiento de gases de escape para cumplir con las regulaciones ambientales.

Tomar la decisión correcta para su objetivo

Al implementar u optimizar un proceso de calcinación de esquisto bituminoso, su objetivo principal dictará su enfoque.

- Si su objetivo principal es maximizar el rendimiento del petróleo: Concéntrese en un control preciso de la temperatura y la optimización del tiempo de residencia para asegurar una conversión completa del querógeno sin "craquear" térmicamente los hidrocarburos de cadena larga deseados en gas menos valioso.

- Si su objetivo principal es la eficiencia operativa: Priorice un tamaño de partícula de materia prima consistente y un flujo de material en estado estacionario para minimizar las fluctuaciones de energía y reducir el estrés mecánico en el equipo.

- Si su objetivo principal es el cumplimiento ambiental: Invierta mucho en sistemas robustos para la recolección de polvo y el lavado de gases de escape, tratándolos como partes integrales del proceso en lugar de ocurrencias tardías.

Al dominar la interacción entre las propiedades del material, la transferencia de calor y el tiempo de residencia, puede aprovechar eficazmente los hornos rotatorios para convertir el esquisto bituminoso crudo en un valioso recurso energético.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Pirólisis (calentamiento en ambiente pobre en oxígeno) |

| Rango de temperatura | 450 °C a 550 °C |

| Productos clave | Petróleo de esquisto, gas de esquisto bituminoso, esquisto agotado |

| Ventajas | Transferencia de calor uniforme, operación continua, control preciso del tiempo de residencia |

| Desafíos | Alto consumo de energía, complejidad mecánica, gestión de polvo y emisiones |

Libere todo el potencial de su procesamiento de esquisto bituminoso con KINTEK

¿Su objetivo es maximizar el rendimiento del petróleo, mejorar la eficiencia operativa o garantizar el cumplimiento ambiental en sus procesos de calcinación? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a diversas necesidades de laboratorio e industriales. Nuestros hornos tubulares rotatorios, parte de una línea de productos integral que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, están diseñados para un rendimiento y fiabilidad superiores. Con una I+D excepcional y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus requisitos experimentales y de producción únicos, asegurando una transferencia de calor óptima, un rendimiento continuo y un control preciso para sus aplicaciones de esquisto bituminoso.

Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su éxito y ¡programe una consulta!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores