En esencia, los hornos de tubo giratorio son herramientas industriales especializadas para el procesamiento térmico de materiales granulares, en polvo o peletizados de forma continua o por lotes. Son indispensables para operaciones a alta temperatura como la calcinación, sinterización, tostación y pirólisis, donde lograr un producto altamente uniforme es fundamental en industrias que van desde la metalurgia hasta la fabricación química y la recuperación de recursos.

El verdadero valor de un horno de tubo giratorio radica en su capacidad para combinar calor intenso con un volteo constante y suave. Este movimiento único garantiza que cada partícula del material se exponga uniformemente al calor y a cualquier atmósfera controlada, resolviendo el desafío de lograr una calidad consistente en el procesamiento de materiales a granel.

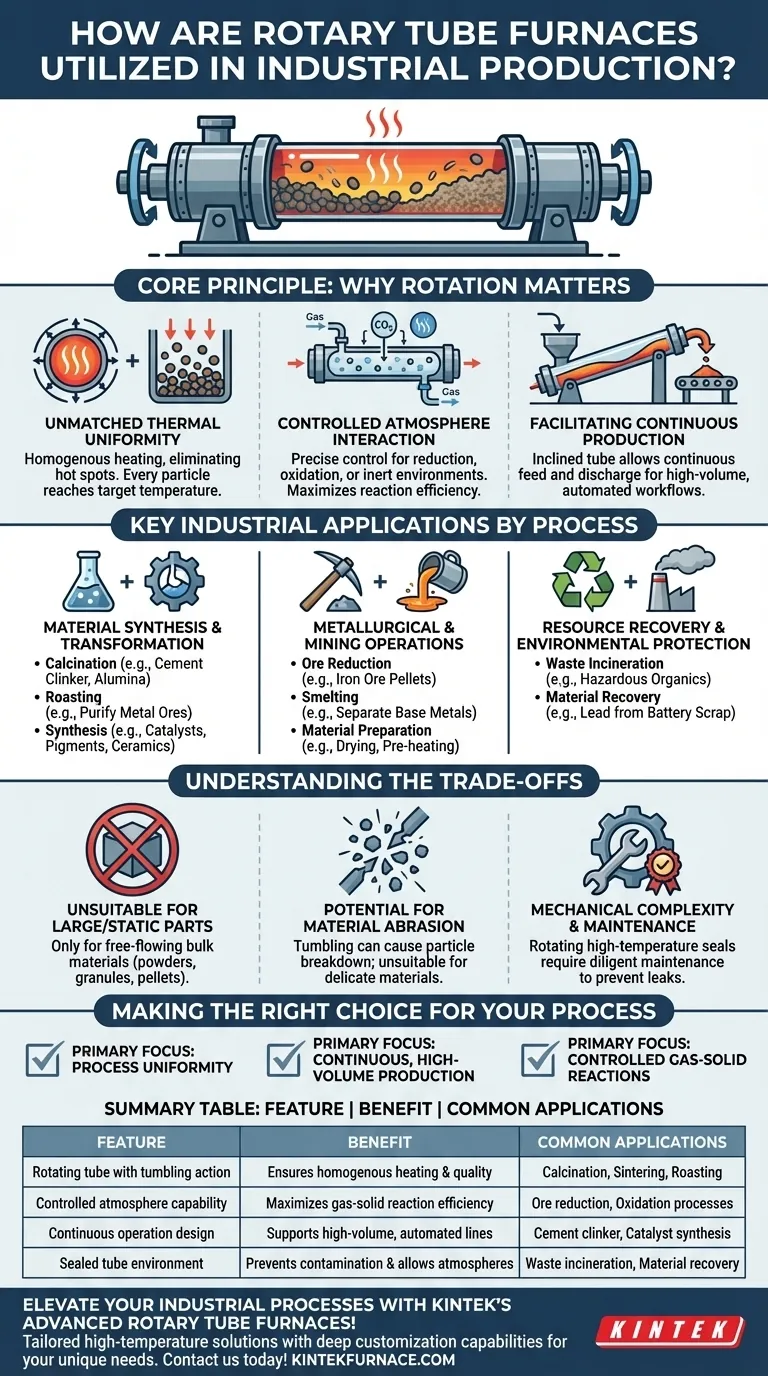

El Principio Central: Por qué la Rotación es Importante

La característica definitoria de este horno es su tubo de proceso que gira lentamente, a menudo inclinado en un ligero ángulo. Este diseño no es arbitrario; está diseñado para resolver desafíos industriales específicos relacionados con el procesamiento de sólidos a granel.

Uniformidad Térmica Inigualable

El principal beneficio de la rotación es el calentamiento homogéneo. A medida que el material se voltea, nuevas superficies se exponen constantemente a la fuente de calor, eliminando los puntos calientes y asegurando que todo el lote o flujo alcance la temperatura objetivo de manera uniforme.

Interacción con Atmósfera Controlada

El entorno sellado del tubo permite un control preciso sobre la atmósfera gaseosa. Esto es fundamental para procesos como la reducción gaseosa de minerales, la oxidación controlada de materiales o la ejecución de reacciones en un ambiente inerte para prevenir efectos secundarios no deseados. La acción de volteo maximiza el área superficial del material sólido expuesta al gas, aumentando la eficiencia de la reacción.

Facilitación de la Producción Continua

Para las operaciones industriales a gran escala, la capacidad de funcionar de forma continua es un importante motor económico. La ligera inclinación del tubo permite que el material se alimente continuamente por el extremo superior y viaje lentamente hacia el extremo inferior para su descarga, creando una línea de producción eficiente y automatizada.

Aplicaciones Industriales Clave por Proceso

Aunque se utilizan en muchos sectores, las aplicaciones de los hornos de tubo giratorio se entienden mejor por el proceso térmico que se está realizando.

Síntesis y Transformación de Materiales

Este es el caso de uso más amplio y común. Implica cambiar las propiedades químicas o físicas de un material para crear un nuevo producto.

- Calcinación: Calentamiento de un sólido a alta temperatura para eliminar componentes volátiles, como la conversión de piedra caliza en cal o la producción de clinker de cemento y alúmina.

- Tostación: Un proceso metalúrgico que implica reacciones gas-sólido, a menudo utilizado para purificar minerales metálicos.

- Síntesis: Creación de nuevos materiales como catalizadores industriales y pigmentos, o el dopaje de cerámicas con metales de tierras raras para impartir propiedades específicas.

Operaciones Metalúrgicas y Mineras

La capacidad de manejar altas temperaturas y atmósferas controladas hace que estos hornos sean vitales en la metalurgia.

- Reducción de Minerales: Uso de un gas reductor (como el hidrógeno) para eliminar el oxígeno de los óxidos metálicos, un paso clave en la producción de metales puros a partir de minerales como los pellets de mineral de hierro.

- Fusión: Calentamiento de materiales más allá de su punto de fusión para separar los metales base de sus impurezas.

- Preparación de Materiales: Secado y precalentamiento de materias primas antes de que entren en un horno primario, mejorando la eficiencia general del proceso.

Recuperación de Recursos y Protección Ambiental

Los hornos rotatorios proporcionan un método robusto para tratar subproductos y flujos de residuos.

- Incineración de Residuos: Destrucción segura de materiales orgánicos peligrosos a altas temperaturas en un entorno controlado.

- Recuperación de Materiales: Extracción de sustancias valiosas de los residuos, como la recuperación de plomo de chatarra de baterías u otros metales de subproductos industriales.

Comprender las Compensaciones

Ninguna tecnología es una solución universal. Comprender las limitaciones de un horno de tubo giratorio es clave para su correcta aplicación.

No Apto para Piezas Grandes o Estáticas

Estos hornos están diseñados exclusivamente para procesar materiales a granel de flujo libre como polvos, gránulos y pellets. No se pueden utilizar para el tratamiento térmico de componentes únicos, grandes o estáticos.

Potencial de Abrasión del Material

La acción de volteo, si bien asegura la uniformidad térmica, puede causar abrasión y descomposición de las partículas. Esto lo hace inadecuado para materiales muy delicados o friables donde mantener la integridad de las partículas es primordial.

Complejidad Mecánica y Mantenimiento

Los sellos giratorios en los extremos del tubo, que deben mantener un sello hermético a altas temperaturas, son componentes mecánicos complejos. Representan un punto crítico de fallo y requieren un mantenimiento diligente para prevenir fugas y garantizar la seguridad operativa.

Tomar la Decisión Correcta para Su Proceso

La selección de la tecnología de procesamiento térmico correcta depende completamente de su material y sus objetivos de producción.

- Si su enfoque principal es la uniformidad del proceso: Un horno de tubo giratorio es la opción ideal para garantizar que cada partícula de su sólido a granel reciba exactamente el mismo tratamiento térmico y atmosférico.

- Si su enfoque principal es la producción continua y de gran volumen: El diseño de un horno giratorio inclinado se adapta inherentemente para la integración en un flujo de trabajo industrial automatizado 24/7.

- Si su enfoque principal son las reacciones gas-sólido controladas: La combinación de un tubo sellado y con atmósfera controlada y la alta exposición de la superficie debido al volteo ofrecen una eficiencia de reacción inigualable.

En última instancia, el horno de tubo giratorio sobresale donde la consistencia del proceso y la uniformidad térmica son primordiales para producir materiales a granel de alta calidad a escala.

Tabla Resumen:

| Característica | Beneficio | Aplicaciones Comunes |

|---|---|---|

| Tubo giratorio con acción de volteo | Garantiza un calentamiento homogéneo y una calidad de producto uniforme | Calcinación, sinterización, tostación |

| Capacidad de atmósfera controlada | Maximiza la eficiencia de la reacción gas-sólido | Reducción de minerales, procesos de oxidación |

| Diseño de operación continua | Soporta líneas de producción automatizadas y de gran volumen | Producción de clinker de cemento, síntesis de catalizadores |

| Entorno de tubo sellado | Previene la contaminación y permite atmósferas inertes o reactivas | Incineración de residuos, recuperación de materiales |

¡Mejore sus procesos industriales con los hornos de tubo giratorio avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD, se mejora con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para analizar cómo nuestros hornos pueden optimizar sus flujos de trabajo de calcinación, sinterización o síntesis de materiales para una calidad y eficiencia superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento