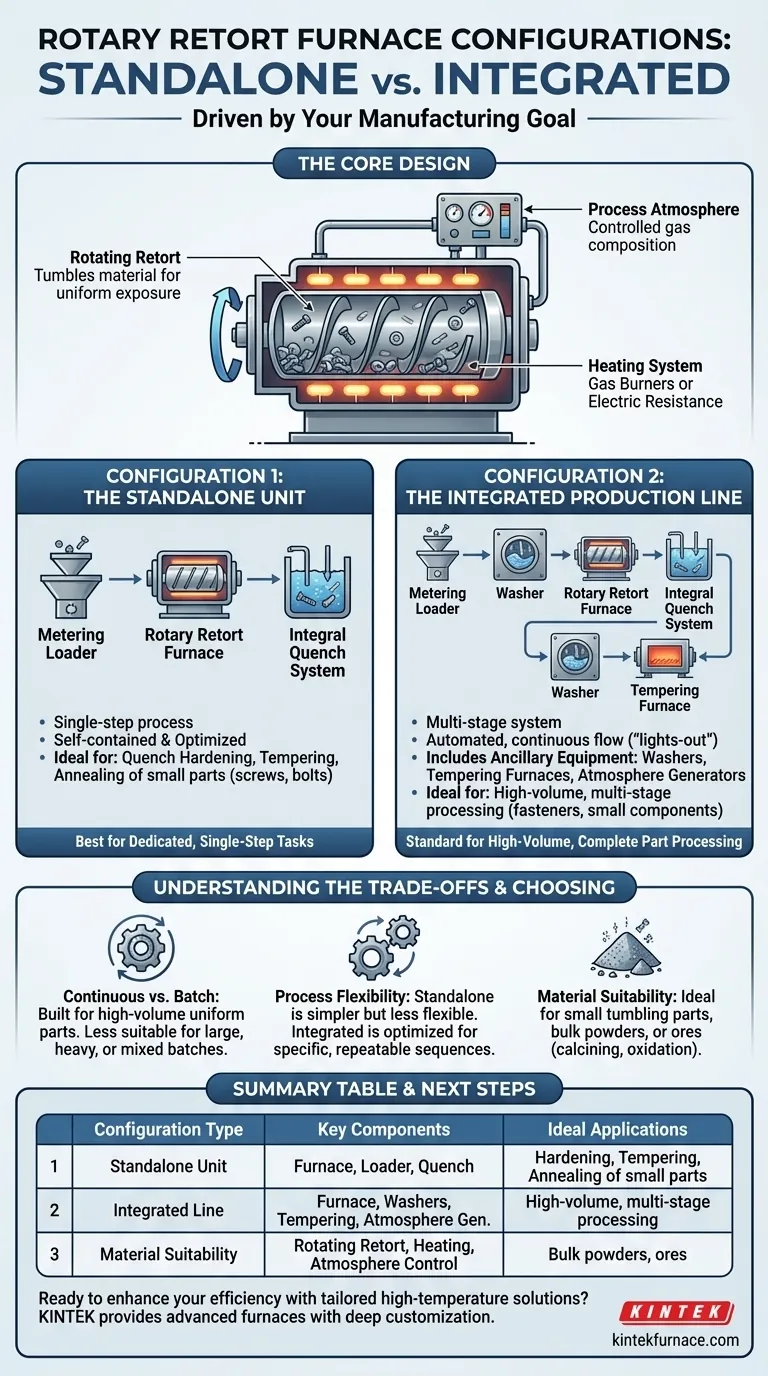

En esencia, un horno de retorta rotatorio puede configurarse de dos maneras fundamentales. Puede implementarse como una unidad autónoma e independiente para un único paso de proceso o como un componente totalmente integrado dentro de una línea de producción más grande y de varias etapas para el procesamiento completo de piezas.

La elección de la configuración no se trata del horno en sí, sino del objetivo de fabricación. Un proceso simple de un solo paso requiere una unidad independiente, mientras que un flujo de producción complejo y continuo exige una línea totalmente integrada con equipos auxiliares.

El diseño central de un horno de retorta rotatorio

Antes de explorar las configuraciones, es esencial comprender los componentes fundamentales del horno. La efectividad del sistema se basa en la interacción entre su mecánica, calentamiento y atmósfera.

La retorta rotatoria

La característica central es una retorta larga y cilíndrica, o barril, que está ligeramente inclinada. Este barril gira lentamente, asegurando que el material en su interior ruede y se mueva continuamente desde el punto de entrada al punto de salida.

Este movimiento constante garantiza que cada pieza esté expuesta al calor de manera uniforme, lo cual es fundamental para una calidad de producto consistente.

El sistema de calefacción

El horno se puede calentar utilizando dos métodos principales: quemadores de gas o calentadores de resistencia eléctrica. Elementos calefactores externos rodean la retorta, proporcionando la energía térmica necesaria para el proceso.

La elección entre calentamiento a gas y eléctrico influye en el costo operativo, la eficiencia y el nivel de control de temperatura alcanzable. El calor eléctrico a menudo proporciona un control más preciso, mientras que el gas puede ofrecer menores costos de energía.

La atmósfera del proceso

Para procesos metalúrgicos como el endurecimiento, la atmósfera dentro de la retorta debe controlarse cuidadosamente para evitar la oxidación y lograr las propiedades deseadas del material. Esto requiere generadores y analizadores de atmósfera para mantener una composición de gas específica.

Configuración 1: La unidad independiente

Una configuración independiente está diseñada para una única tarea de tratamiento térmico bien definida. Es un sistema autónomo optimizado para una parte de un proceso de fabricación más grande.

Lo que incluye

Esta configuración suele consistir en el horno de retorta rotatorio en sí, un cargador dosificador para alimentar las piezas a un ritmo constante y un sistema de enfriamiento integral. El sistema de enfriamiento permite un enfriamiento rápido de las piezas a medida que salen del horno, lo cual es esencial para el endurecimiento.

Aplicaciones ideales

Esta configuración es ideal para procesos dedicados de un solo paso. Las aplicaciones comunes incluyen el endurecimiento por enfriamiento, el revenido o el recocido de piezas pequeñas y uniformes como tornillos, pernos, tuercas y arandelas.

Configuración 2: La línea de producción integrada

Para la fabricación de gran volumen que requiere múltiples pasos secuenciales, el horno de retorta rotatorio se convierte en un componente central en una línea de producción completa y automatizada.

Un sistema de varias etapas

Esta configuración conecta el horno con otros equipos esenciales para crear un flujo continuo desde las piezas en bruto hasta los productos terminados. Está diseñado para una fabricación "sin luz" con una mínima intervención manual.

Equipo auxiliar clave

Una línea integrada incluye el horno principal, pero añade varios otros módulos:

- Lavadoras: Para limpiar y preparar las piezas antes del calentamiento o para eliminar los aceites de enfriamiento después.

- Hornos de revenido: Un horno secundario para realizar el revenido, un proceso a baja temperatura que reduce la fragilidad después del endurecimiento.

- Generadores y analizadores de atmósfera: Para suministrar y monitorear la atmósfera protectora precisa para toda la línea.

Cuándo es necesaria esta configuración

Esta configuración es necesaria para la fabricación compleja donde las piezas deben endurecerse, enfriarse, limpiarse y templarse en una secuencia continua e ininterrumpida. Es el estándar para la producción de gran volumen de sujetadores y otros componentes metálicos pequeños.

Comprender las compensaciones

Elegir una configuración requiere equilibrar la capacidad con la complejidad y el costo. Una retorta rotatoria no es una solución universal, y sus beneficios son específicos para ciertas aplicaciones.

Procesamiento continuo vs. por lotes

Las retortas rotatorias están diseñadas para un rendimiento continuo de piezas pequeñas y sueltas. Destacan en el procesamiento de un gran volumen de artículos uniformes. Son menos adecuadas para componentes muy grandes y pesados o lotes pequeños y mixtos, donde un horno de lotes tradicional sería más práctico.

Flexibilidad del proceso

Si bien una unidad independiente es más simple, una línea integrada ofrece menos flexibilidad para trabajos únicos. Está optimizada para una secuencia de producción específica y repetible. Cambiar el proceso a menudo requiere reconfigurar múltiples etapas de la línea.

Idoneidad del material

Estos hornos son ideales para piezas metálicas pequeñas que pueden voltearse sin sufrir daños. También son muy efectivos para procesar materiales a granel como alúmina, pellets de mineral de hierro o polvos en procesos como la calcinación, donde el calentamiento uniforme y la mezcla constante son críticos.

Elegir la configuración adecuada para su proceso

Su decisión final debe estar impulsada por sus requisitos de producción específicos, el tipo de material y el estado final deseado.

- Si su enfoque principal es un solo paso de tratamiento térmico (como el recocido): Una unidad independiente con un cargador y un sistema de enfriamiento apropiado ofrece la solución más directa y rentable.

- Si su enfoque principal es la fabricación de sujetadores de gran volumen y varias etapas: Una línea integrada con lavadoras y hornos de revenido es la única forma de lograr un proceso completo y automatizado.

- Si su enfoque principal es el procesamiento de polvos o minerales a granel: Su configuración se centrará en el diseño de la retorta y el sistema de calentamiento para garantizar un control preciso de la temperatura para procesos como la oxidación o la calcinación.

En última instancia, comprender estas opciones de configuración le permite diseñar un sistema que ofrezca una calidad constante y un alto rendimiento para su aplicación específica.

Tabla resumen:

| Tipo de configuración | Componentes clave | Aplicaciones ideales |

|---|---|---|

| Unidad independiente | Horno de retorta rotatorio, cargador dosificador, sistema de enfriamiento integral | Endurecimiento por enfriamiento, revenido, recocido de piezas pequeñas como tornillos y pernos |

| Línea de producción integrada | Horno, lavadoras, hornos de revenido, generadores de atmósfera | Procesamiento de gran volumen y varias etapas de sujetadores y pequeños componentes metálicos |

| Idoneidad del material | Retorta giratoria, sistema de calentamiento (gas/eléctrico), control de atmósfera | Polvos a granel, minerales para calcinación, procesos de oxidación |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones a medida para altas temperaturas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de retorta rotatorios avanzados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea para procesos independientes o líneas de producción integradas. Contáctenos hoy para discutir cómo podemos optimizar su tratamiento térmico y procesamiento de materiales.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura