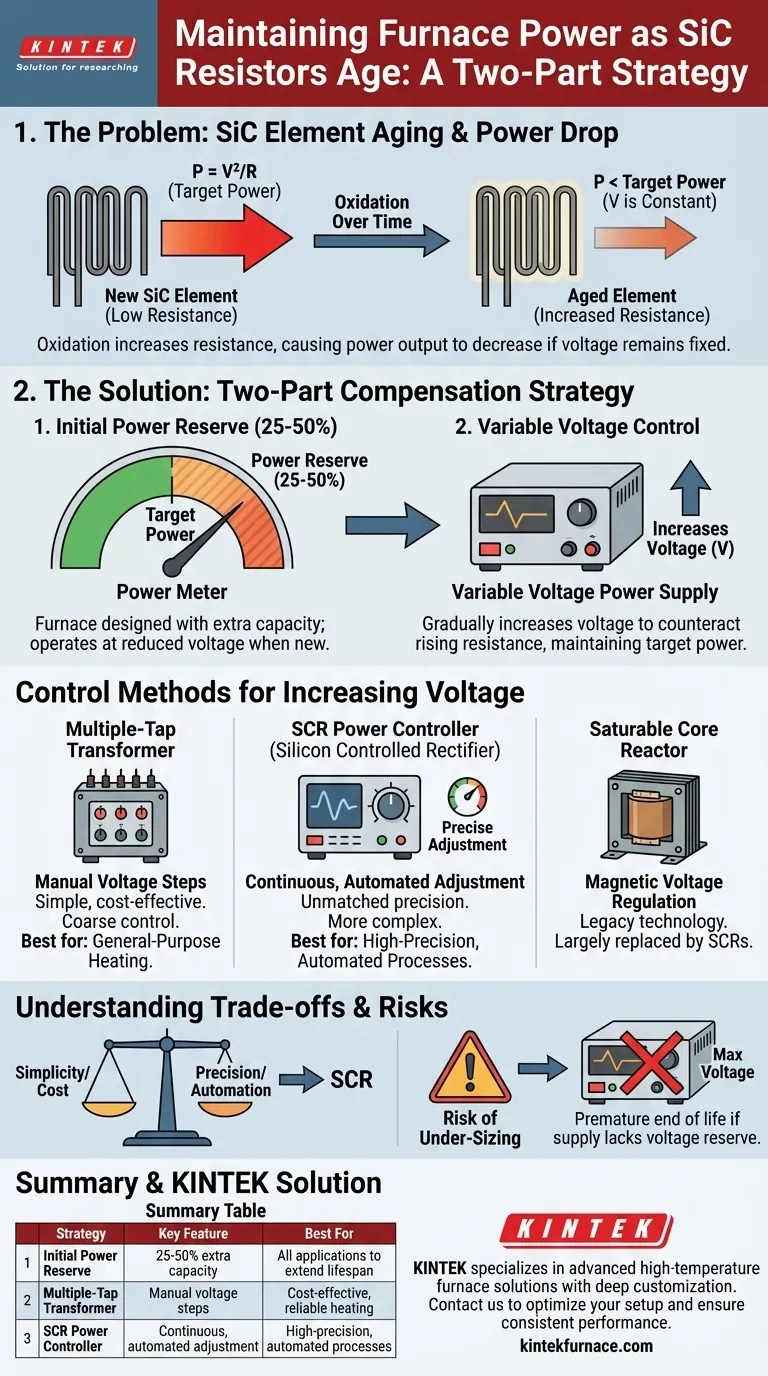

Para mantener una potencia constante en el horno a medida que envejecen los elementos calefactores de Carburo de Silicio (SiC), se emplea una estrategia de dos partes. Primero, el horno se diseña con importantes reservas de potencia, y luego se utiliza una fuente de alimentación de voltaje variable para aumentar gradualmente el voltaje durante la vida útil del elemento. Esto compensa el aumento natural de la resistencia eléctrica que ocurre con el uso.

El desafío principal con los elementos de SiC es que su resistencia aumenta con el uso y la edad. Para contrarrestar la caída de potencia resultante, debe tener una fuente de alimentación capaz de aumentar su voltaje de salida con el tiempo, forzando eficazmente la potencia requerida a través del material de mayor resistencia.

La física del envejecimiento de los elementos de SiC

La causa raíz: Oxidación

Los elementos calefactores de carburo de silicio operan a temperaturas extremadamente altas. A estas temperaturas, el material reacciona lentamente con el oxígeno de la atmósfera.

Este proceso de oxidación forma una fina capa de dióxido de silicio en la superficie del elemento. Aunque esta capa es protectora, es menos conductora eléctricamente que el material base de SiC.

El impacto en la potencia de salida

A medida que la oxidación progresa durante cientos o miles de horas, la resistencia eléctrica general del elemento aumenta.

Según la Ley de Ohm para la potencia (P = V²/R), si el voltaje (V) de la fuente de alimentación permanece constante mientras la resistencia (R) aumenta, la potencia de salida (P) debe disminuir. Esto resulta en un horno más frío y tiempos de calentamiento más lentos.

La estrategia de compensación de dos partes

Fase 1: Reserva de potencia inicial

Para garantizar una vida útil larga y útil, los hornos que utilizan elementos de SiC se diseñan intencionalmente con una reserva de potencia del 25% al 50%.

Esto significa que cuando los elementos son nuevos y tienen baja resistencia, la fuente de alimentación se opera a un voltaje reducido para entregar la potencia objetivo correcta. Esta "reserva de voltaje" proporciona el margen necesario para aumentar el voltaje a medida que los elementos envejecen.

Fase 2: Control de voltaje variable

Para contrarrestar el aumento de la resistencia, el voltaje aplicado a los elementos debe aumentarse con el tiempo. Esto se logra utilizando una fuente de alimentación de voltaje variable.

Método 1: Transformadores de tomas múltiples

Un transformador de tomas múltiples es un dispositivo sencillo y robusto con varias conexiones de salida, o "tomas", cada una de las cuales proporciona un nivel de voltaje fijo diferente.

A medida que los elementos envejecen, un operador puede cambiar manualmente la conexión a una toma de voltaje más alta para aumentar la potencia a su nivel objetivo.

Método 2: Controladores de potencia SCR

Un Rectificador Controlado de Silicio (SCR) es un dispositivo moderno de estado sólido que permite un ajuste preciso y continuo del voltaje de salida.

A diferencia de los cambios escalonados de un transformador de tomas, un SCR puede realizar ajustes mínimos, a menudo automáticamente, para mantener la potencia o la temperatura del horno perfectamente estables. Este es el método preferido para aplicaciones de alto rendimiento.

Método 3: Reactores de núcleo saturable

Esta es una tecnología más antigua que funciona como un amplificador magnético para regular el voltaje. Aunque es eficaz, los controladores SCR los han reemplazado en gran medida en los nuevos diseños debido a su eficiencia superior y precisión de control.

Comprender las compensaciones

Transformadores de tomas múltiples: Simplicidad vs. Precisión

Un transformador de tomas múltiples es altamente confiable y rentable. Su principal inconveniente es el control grueso. El salto entre tomas puede causar un cambio notable en la potencia, lo que puede no ser aceptable para procesos altamente sensibles.

Controladores de potencia SCR: Precisión vs. Complejidad

Los SCR ofrecen una precisión inigualable y permiten la automatización, lo que permite que un sistema de control mantenga un punto de ajuste sin entrada manual. Sin embargo, son más complejos, tienen un costo inicial más alto y pueden introducir ruido eléctrico (armónicos) si no se especifican correctamente.

El riesgo de subdimensionar su suministro

Si una fuente de alimentación de horno no se especifica con suficiente reserva de voltaje, los elementos alcanzarán su "fin de vida" prematuramente. Esto ocurre cuando la fuente de alimentación alcanza su voltaje máximo y ya no puede entregar la potencia requerida a los elementos de alta resistencia.

Tomar la decisión correcta para su aplicación

La elección del método de control correcto depende completamente de los requisitos de su proceso y de su presupuesto.

- Si su enfoque principal es la máxima precisión y automatización: Un controlador de potencia SCR es la opción ideal por su ajuste de voltaje continuo y automatizado.

- Si su enfoque principal es la confiabilidad y la rentabilidad: Un transformador de tomas múltiples proporciona una solución duradera, simple y probada para el calentamiento de uso general.

- Si está operando un horno existente con una fuente de voltaje fijo: Sus únicas opciones son reemplazar los elementos de SiC con más frecuencia o realizar una actualización significativa a una fuente de alimentación de voltaje variable.

En última instancia, gestionar el envejecimiento de los elementos de SiC no se trata de luchar contra la resistencia, sino de implementar un sistema de potencia diseñado para adaptarse a ella.

Tabla resumen:

| Estrategia/Método | Característica clave | Mejor para |

|---|---|---|

| Reserva de potencia inicial | 25-50% de capacidad extra | Todas las aplicaciones para prolongar la vida útil |

| Transformador de tomas múltiples | Pasos de voltaje manuales | Calentamiento rentable y fiable |

| Controlador de potencia SCR | Ajuste continuo y automatizado | Procesos de alta precisión y automatizados |

| Reactor de núcleo saturable | Regulación magnética de voltaje | Sistemas heredados (en gran parte reemplazados) |

¿Tiene problemas con las caídas de potencia del horno debido al envejecimiento de los elementos de SiC? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando un rendimiento constante y una vida útil prolongada del equipo. Contáctenos hoy para discutir cómo podemos optimizar la configuración de su horno y mantener sus procesos funcionando sin problemas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil