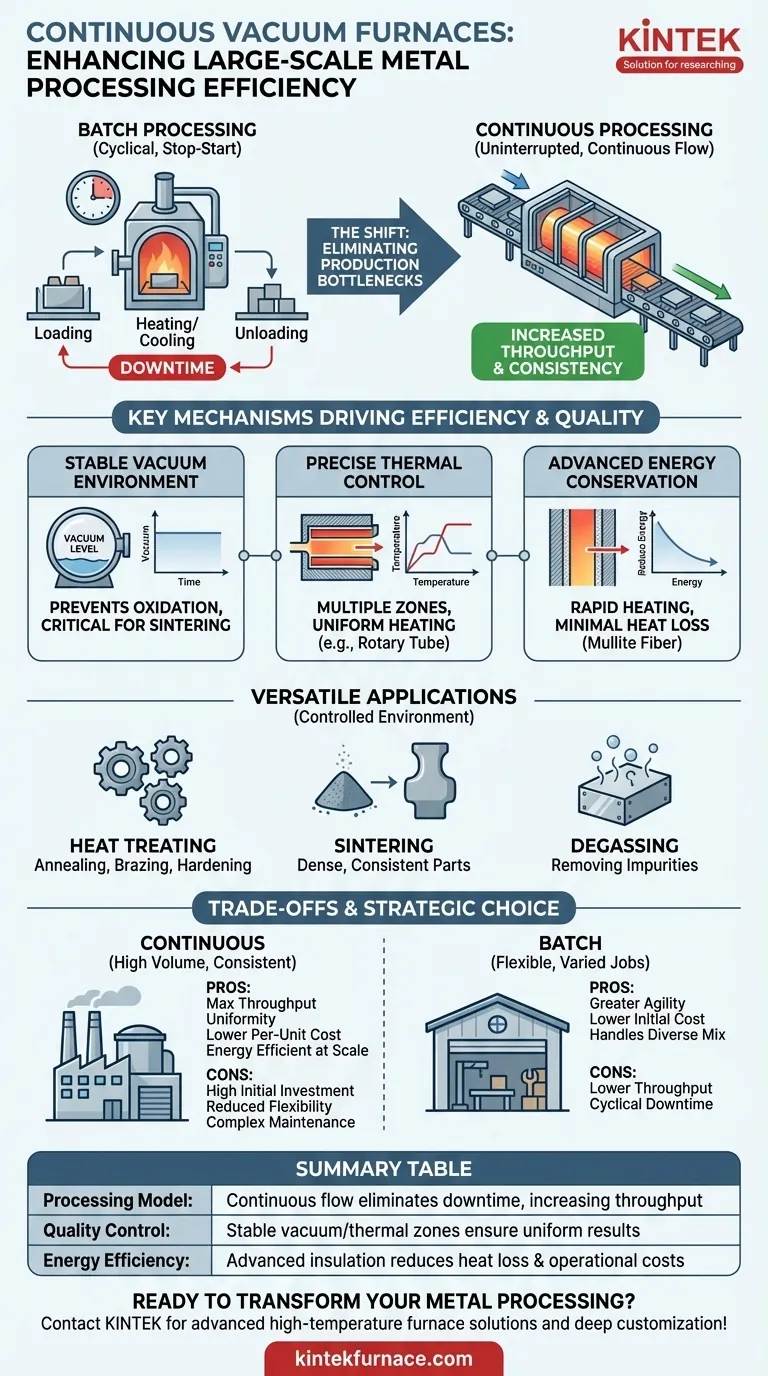

En esencia, los hornos de vacío continuos mejoran la eficiencia de producción al transformar el procesamiento de metales de un modelo por lotes de inicio y parada a un flujo continuo e ininterrumpido. Este cambio fundamental minimiza el tiempo de inactividad entre cargas, aumenta drásticamente el rendimiento y garantiza un mayor grado de consistencia del proceso, lo cual es fundamental para entornos de fabricación a gran escala.

Un horno de vacío continuo no es solo un calentador más rápido; es un cambio de paradigma en la metodología de producción. Al eliminar el tiempo de inactividad cíclico inherente al procesamiento por lotes, desbloquea un nuevo nivel de rendimiento, control de calidad y eficiencia energética para operaciones de gran volumen.

El cambio del procesamiento por lotes al continuo

La principal ganancia de eficiencia de un horno de vacío continuo proviene de su capacidad para procesar materiales sin interrupción. A diferencia de un horno por lotes tradicional, que debe cargarse, calentarse, enfriarse y descargarse en cada ciclo, un sistema continuo mueve las piezas a través de varias zonas simultáneamente.

Eliminación de cuellos de botella en la producción

En un sistema por lotes, todo el horno es un único punto de fallo y un cuello de botella importante. El tiempo dedicado al enfriamiento, la descarga y la recarga es tiempo de inactividad no productivo.

Un horno continuo elimina esto por completo. Se introduce material nuevo constantemente en una cámara de entrada mientras se retira el material procesado de una cámara de salida, lo que permite que las zonas centrales de calentamiento y procesamiento funcionen sin interrupción.

Garantizar la consistencia del proceso

Al mantener perfiles de temperatura constantes y niveles de vacío estables en zonas dedicadas, los hornos continuos ofrecen una uniformidad excepcional del producto. Cada pieza se expone exactamente a las mismas condiciones durante exactamente el mismo tiempo.

Este nivel de control es difícil de replicar en hornos por lotes, donde las condiciones pueden fluctuar ligeramente de un lote al siguiente, afectando la calidad final y la consistencia de las piezas.

Mecanismos clave que impulsan la eficiencia y la calidad

Varios principios de diseño fundamentales permiten la alta eficiencia y la calidad de salida de los hornos de vacío continuos. Estas características trabajan en conjunto para crear un entorno de procesamiento estable y optimizado.

Mantenimiento de un entorno de vacío estable

Un vacío continuo es fundamental para prevenir la oxidación y otras reacciones atmosféricas no deseadas, lo cual es primordial para el procesamiento de metales de alta calidad.

Esto es especialmente significativo para procesos como la sinterización al vacío, donde el objetivo principal es mantener la pureza, la densidad y la consistencia de los polvos metálicos y los materiales de aleación.

Control térmico preciso y calentamiento uniforme

Los hornos modernos utilizan múltiples zonas térmicas controladas independientemente. Esto permite un perfil preciso de calentamiento, mantenimiento y enfriamiento a medida que los materiales se mueven a través del horno.

Diseños como los hornos de tubo giratorio mejoran esto aún más al hacer girar el material, asegurando que cada superficie se caliente uniformemente. Este diseño de calentamiento indirecto permite condiciones de procesamiento óptimas, impulsando tanto la calidad como la productividad.

Conservación avanzada de energía

La eficiencia también se mide en el consumo de energía. Estos hornos a menudo incorporan aislamiento de fibra de mulita policristalina de alta calidad, lo que permite un calentamiento rápido mientras se minimiza la pérdida de calor.

Características como las carcasas de horno de doble capa y la tecnología avanzada de aislamiento de aire reducen aún más el uso de energía, lo que reduce los costos operativos por unidad producida.

La versatilidad del procesamiento al vacío continuo

Si bien aumentar el rendimiento es un beneficio clave, el entorno controlado de un horno de vacío continuo lo hace adecuado para una amplia gama de procesos térmicos sensibles.

Tratamiento térmico y endurecimiento superficial

El entorno estable y libre de oxígeno es ideal para numerosos tratamientos térmicos. Esto incluye recocido, soldadura fuerte, alivio de tensiones y revenido.

También sobresale en procesos de endurecimiento superficial como la cementación, la nitruración y la carbonitruración, donde el control preciso de la atmósfera es esencial para lograr propiedades superficiales específicas.

Sinterización y desgasificación

Para la metalurgia de polvos, la sinterización continua al vacío proporciona un entorno constante para crear piezas finales densas y de alta calidad.

El vacío también es muy eficaz para la desgasificación y la homogeneización, eliminando gases atrapados e impurezas de los metales para mejorar su integridad estructural.

Comprensión de las compensaciones

Aunque son muy eficientes para el propósito previsto, los hornos de vacío continuos no son una solución universal. Comprender sus limitaciones es clave para tomar una decisión de inversión acertada.

Alta inversión inicial

Los sistemas continuos son máquinas complejas que representan un gasto de capital significativo en comparación con los hornos por lotes más pequeños y simples. Su beneficio económico solo se realiza en escenarios de producción de gran volumen.

Flexibilidad reducida para lotes variados

Estos sistemas están optimizados para tiradas largas de un solo producto o proceso. Carecen de la flexibilidad de un horno por lotes para operaciones que cambian con frecuencia entre diferentes procesos, temperaturas o tipos de piezas.

Complejidad de mantenimiento y operación

La naturaleza interconectada de un sistema continuo, con sus múltiples zonas, sellos y mecanismos de manipulación de materiales, puede introducir requisitos de mantenimiento más complejos que los de una unidad por lotes independiente.

Tomar la decisión correcta para su operación

Elegir entre un sistema continuo y uno por lotes depende totalmente de sus objetivos de producción y escala operativa.

- Si su enfoque principal es la producción constante y de gran volumen: Un horno de vacío continuo es la opción superior para maximizar el rendimiento, garantizar la uniformidad y reducir los costos por unidad.

- Si su enfoque principal es la flexibilidad del proceso y los trabajos pequeños y variados: Un horno por lotes tradicional ofrece mayor agilidad y una menor inversión inicial para manejar una mezcla diversa de productos.

- Si su enfoque principal es la eficiencia energética a escala: El aislamiento avanzado y la operación ininterrumpida de un horno continuo proporcionarán importantes ahorros de energía a largo plazo en un entorno de producción 24/7.

En última instancia, la adopción de un horno de vacío continuo es una decisión estratégica para optimizar el flujo de producción en función de la escala y la consistencia.

Tabla resumen:

| Aspecto | Beneficio |

|---|---|

| Modelo de procesamiento | El flujo continuo elimina el tiempo de inactividad, aumentando el rendimiento |

| Control de calidad | El vacío estable y las zonas térmicas aseguran resultados uniformes |

| Eficiencia energética | El aislamiento avanzado reduce la pérdida de calor y los costos operativos |

| Aplicaciones | Ideal para sinterización, tratamiento térmico y desgasificación en entornos de gran volumen |

¿Listo para transformar su procesamiento de metales con soluciones de alta eficiencia? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de vacío continuos pueden impulsar su eficiencia de producción y ofrecer una calidad superior para sus operaciones a gran escala.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la función principal de los tubos sellados de cuarzo de alta pureza? Domina la síntesis de aleaciones Sb-Te con aislamiento de precisión

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Cuál es el principio de funcionamiento de un horno de tubo de vacío? Domine el procesamiento preciso a alta temperatura

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados