En esencia, un elemento calefactor eléctrico funciona convirtiendo la energía eléctrica en energía térmica a través de un proceso llamado calentamiento Joule. Cuando una corriente eléctrica pasa a través de un material con alta resistencia eléctrica, la oposición al flujo de la corriente genera una cantidad significativa de calor. Este calor generado intencionalmente se irradia o conduce para cumplir su función prevista, desde tostar pan hasta cocer cerámicas industriales.

La eficacia de un elemento calefactor no reside en su capacidad para simplemente calentarse, sino en la composición de su material. Todo el diseño depende de elegir un material con la resistencia eléctrica ideal para convertir la electricidad en una fuente de calor precisa, controlable y duradera.

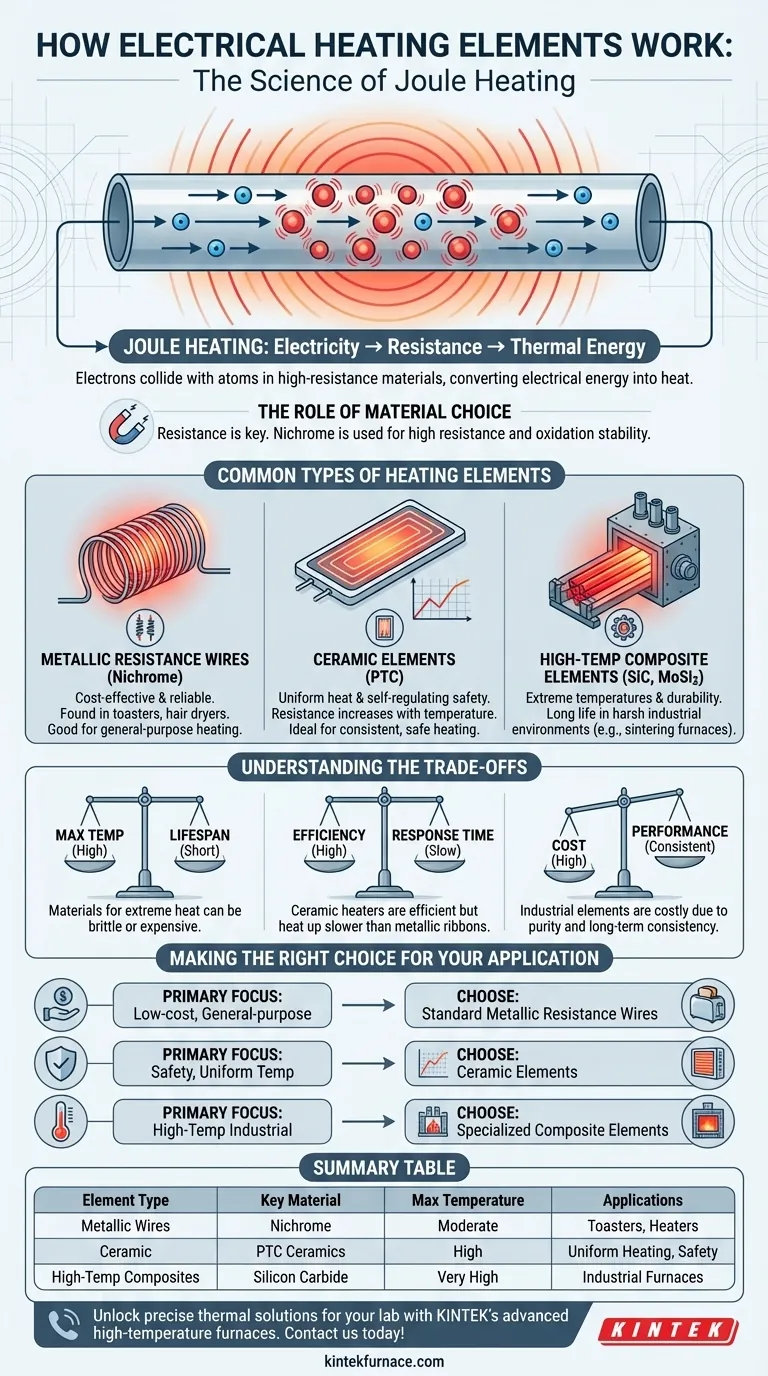

El Principio Fundamental: Calentamiento Joule

La física detrás de cada calentador eléctrico es sencilla pero potente. Comprender este principio es clave para entender por qué se utilizan diferentes elementos para distintas tareas.

¿Qué es la Resistencia Eléctrica?

Piense en la resistencia eléctrica como una forma de fricción para la electricidad. A medida que los electrones fluyen a través de un conductor, chocan con los átomos del material. En un material de baja resistencia como el cobre, estas colisiones son mínimas.

Sin embargo, en un material de alta resistencia, los electrones chocan frecuente y enérgicamente con los átomos. Estas colisiones transfieren energía cinética, haciendo que los átomos vibren más intensamente, lo que percibimos como calor.

El Papel de la Elección del Material

Aquí es donde entra la ingeniería. La elección del material es el factor más importante. Materiales como el nicrom (una aleación de níquel y cromo) se utilizan porque tienen alta resistencia y, crucialmente, no se oxidan ni se descomponen a altas temperaturas.

Otros materiales avanzados se eligen por sus propiedades específicas, como la capacidad de soportar temperaturas extremas o proporcionar una distribución uniforme del calor.

De la Corriente al Calor

La cantidad de calor generado es directamente proporcional a la resistencia del elemento y al cuadrado de la corriente que lo atraviesa. Esta relación significa que un pequeño aumento en la corriente puede producir un gran aumento en la producción de calor.

Este principio permite el control preciso de la temperatura que es crítico tanto en electrodomésticos como en sistemas industriales sensibles.

Tipos Comunes de Elementos Calefactores

No todos los elementos calefactores son iguales. La elección del material determina el rendimiento, la vida útil y la aplicación ideal del elemento.

Cables de Resistencia Metálicos

Estos son el tipo más común de elemento calefactor, a menudo hechos de nicrom. Se forman en espirales o cintas y se encuentran en electrodomésticos como tostadoras, secadores de pelo y calentadores eléctricos. Son rentables y fiables para el calentamiento de uso general.

Elementos Cerámicos

Los calentadores cerámicos utilizan materiales cerámicos avanzados, como las cerámicas de Coeficiente de Temperatura Positivo (PTC). Una corriente eléctrica pasa a través de la cerámica, que resiste el flujo y genera calor.

Su ventaja clave es la distribución uniforme del calor y la seguridad inherente. A medida que las cerámicas PTC se calientan, su resistencia aumenta, lo que hace que se autorregulen y eviten el sobrecalentamiento. Esto las hace ideales para aplicaciones que requieren un calor constante y fiable.

Elementos Compuestos de Alta Temperatura

Para aplicaciones industriales exigentes como hornos de sinterización, se requieren elementos especializados. Materiales como el carburo de silicio y el disilicuro de molibdeno pueden operar a temperaturas extremadamente altas durante períodos prolongados.

Estos elementos están diseñados para una máxima durabilidad y una larga vida útil en entornos hostiles donde los perfiles de temperatura precisos no son negociables.

Comprendiendo las Ventajas y Desventajas

Elegir un elemento calefactor implica equilibrar prioridades contrapuestas. Comprender estas ventajas y desventajas es esencial para seleccionar el componente adecuado para una tarea determinada.

Temperatura Máxima vs. Vida Útil

Los materiales que pueden soportar calor extremo, como el disilicuro de molibdeno, suelen ser más frágiles o caros que las aleaciones metálicas comunes. Forzar un elemento de nicrom estándar más allá de su temperatura de diseño hará que se degrade y falle rápidamente.

Eficiencia vs. Tiempo de Respuesta

Los calentadores cerámicos son conocidos por su alta eficiencia y calentamiento uniforme, pero pueden tener un tiempo de respuesta más lento (el tiempo que tardan en calentarse) en comparación con un elemento de cinta metálica delgada. La masa y la conductividad térmica del material dictan la rapidez con la que puede transferir su calor.

Costo vs. Rendimiento

Los elementos de alto rendimiento utilizados en hornos industriales son significativamente más caros que los simples cables de resistencia de una tostadora. El costo refleja la pureza de los materiales, el complejo proceso de fabricación y la capacidad del elemento para proporcionar un rendimiento constante durante miles de horas.

Tomando la Decisión Correcta para Su Aplicación

Su elección final depende enteramente del objetivo operativo. Al comprender las propiedades fundamentales de cada tipo, puede seleccionar el elemento que proporcione el mejor rendimiento para sus necesidades específicas.

- Si su enfoque principal es el calentamiento de bajo costo y uso general: Los cables de resistencia metálicos estándar (nicrom) ofrecen el mejor valor para electrodomésticos comunes.

- Si su enfoque principal es la seguridad y la temperatura uniforme: Los elementos cerámicos proporcionan una excelente distribución del calor y propiedades de autorregulación que evitan el sobrecalentamiento.

- Si su enfoque principal es el procesamiento industrial de alta temperatura: Se requieren elementos compuestos especializados como el carburo de silicio por su durabilidad y control preciso en entornos extremos.

En última instancia, comprender estos principios basados en materiales le permite pasar de simplemente usar el calor a diseñarlo y controlarlo de manera inteligente.

Tabla Resumen:

| Tipo de Elemento | Material Clave | Temperatura Máxima | Aplicaciones |

|---|---|---|---|

| Cables Metálicos | Nicrom | Moderada | Tostadoras, Calentadores |

| Cerámico | Cerámicas PTC | Alta | Calentamiento Uniforme, Seguridad |

| Compuestos de Alta Temperatura | Carburo de Silicio | Muy Alta | Hornos Industriales |

Descubra soluciones térmicas precisas para su laboratorio con los avanzados hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento