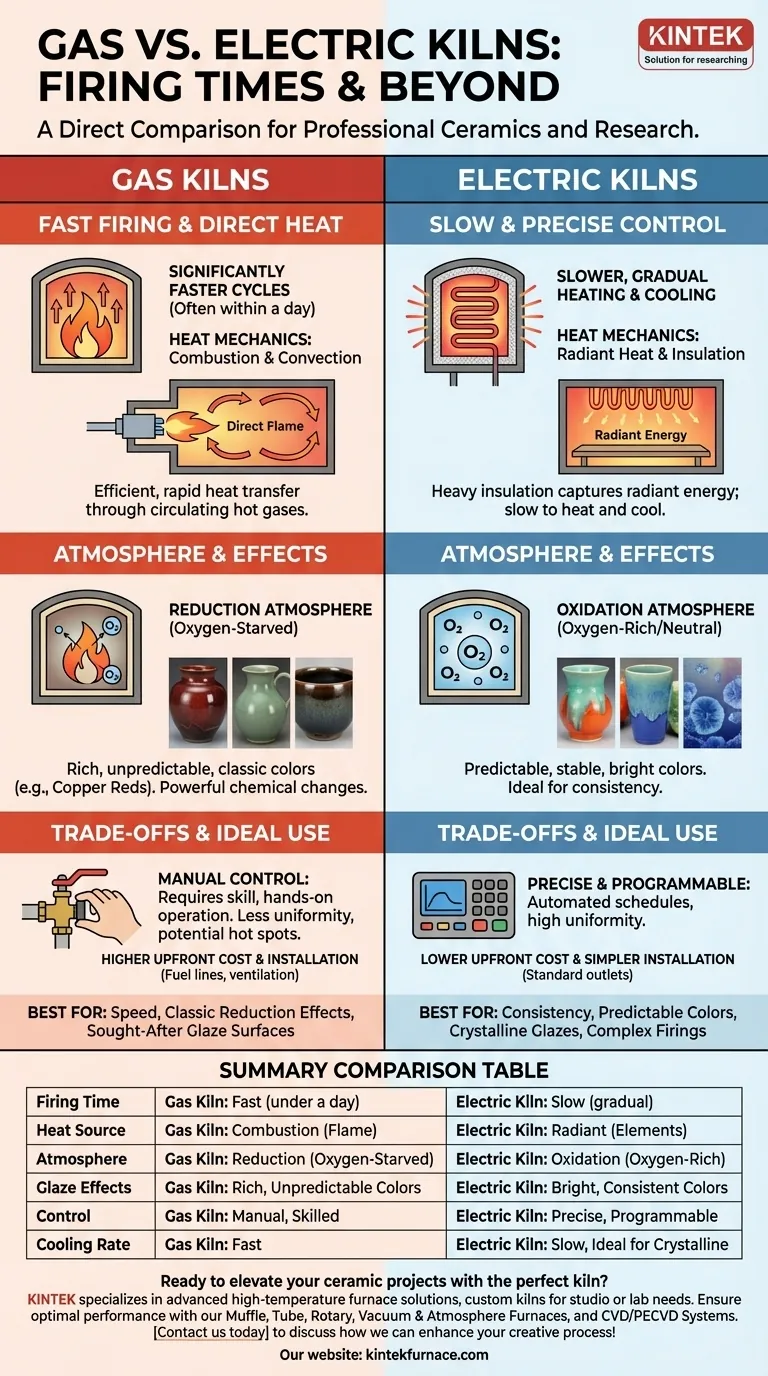

En una comparación directa, los hornos de gas tienen ciclos de cocción significativamente más rápidos que los hornos eléctricos. Su capacidad para generar calor intenso rápidamente mediante combustión y enfriarse más velozmente significa que una cocción completa puede terminarse en un período de tiempo más corto, a menudo en un solo día. Los hornos eléctricos, por el contrario, dependen del calor radiante y están fuertemente aislados, lo que conduce a un proceso de calentamiento y enfriamiento más lento y gradual.

La elección entre un horno de gas y uno eléctrico va mucho más allá de la velocidad de cocción. Es una decisión entre los efectos crudos y atmosféricos de la combustión y el control preciso y repetible de la electricidad, cada uno influyendo profundamente en el carácter final de su trabajo cerámico.

La mecánica del calor: por qué difieren las velocidades de cocción

Comprender por qué los tiempos de cocción difieren es clave para elegir la herramienta adecuada. El método de generación y transferencia de calor es fundamentalmente diferente entre los dos tipos de hornos.

Hornos de gas: llama directa y convección

Un horno de gas funciona quemando una fuente de combustible, como gas natural o propano. Esta combustión crea una llama viva y gases calientes que circulan por toda la cámara del horno.

Este proceso, conocido como convección, transfiere el calor de manera muy eficiente y rápida. La temperatura del horno se puede aumentar rápidamente simplemente aumentando el suministro de combustible y aire, lo que le da al operador un control dinámico y en tiempo real sobre el ritmo de la cocción.

Hornos eléctricos: calor radiante y aislamiento

Los hornos eléctricos generan calor haciendo pasar electricidad a través de elementos enrollados hechos de alambre de alta resistencia. Estos elementos brillan al rojo vivo y irradian calor hacia la cámara del horno.

Este es un método de calentamiento menos directo que una llama abierta. Para ser eficientes, los hornos eléctricos están fuertemente aislados para capturar y retener esta energía radiante. Este aislamiento pesado significa que se calientan y, lo que es igual de importante, se enfrían mucho más lentamente que sus homólogos de gas.

Cómo el entorno de cocción impacta su trabajo

La diferencia de velocidad está directamente ligada a un factor más crítico: la atmósfera del horno. Esta atmósfera tiene un efecto dramático en los esmaltes y los cuerpos de arcilla.

El papel de la atmósfera: reducción vs. oxidación

Los hornos de gas crean naturalmente una atmósfera reductora. Al limitar el suministro de oxígeno durante la combustión, la llama extrae activamente moléculas de oxígeno de los esmaltes y la arcilla, provocando poderosos cambios químicos.

Los hornos eléctricos, por defecto, cuecen en una atmósfera neutra o de oxidación, que es rica en oxígeno. Este ambiente es limpio y no altera químicamente los esmaltes de la misma manera. Si bien se pueden introducir materiales combustibles para simular la reducción en un horno eléctrico, no es su entorno nativo y puede causar un desgaste prematuro en los elementos calefactores.

Desarrollo del esmalte y color

La atmósfera es el factor más importante en el color del esmalte. El ambiente de reducción en un horno de gas es responsable de crear efectos clásicos y a menudo impredecibles como rojos cobre intensos, celadones ricos en hierro y tenmokus.

El ambiente de oxidación limpia en un horno eléctrico produce colores que suelen ser más predecibles, estables y brillantes. Si su objetivo es la consistencia y el color vibrante de los esmaltes comerciales, la cocción eléctrica ofrece una fiabilidad incomparable.

La tasa de enfriamiento y los efectos especiales

El enfriamiento lento y controlado de un horno eléctrico bien aislado es esencial para desarrollar esmaltes especiales, especialmente los esmaltes cristalinos. Estos esmaltes requieren mantenciones de temperatura específicas y prolongadas durante el ciclo de enfriamiento para que los cristales crezcan, una tarea para la cual la naturaleza programable de los hornos eléctricos modernos es perfectamente adecuada. Los hornos de gas generalmente se enfrían demasiado rápido para lograr estos efectos sin un esfuerzo y una modificación significativos.

Entendiendo las compensaciones

La elección de un horno implica equilibrar la velocidad con otros factores críticos como el control, el costo y el resultado artístico deseado.

Velocidad vs. Precisión

El gas ofrece velocidad, pero a menudo viene con menos uniformidad de temperatura. Cocer en un horno de gas requiere habilidad para manejar posibles puntos calientes y fríos, cargar el horno estratégicamente y ajustar los quemadores manualmente.

Los hornos eléctricos, especialmente aquellos con controladores digitales, ofrecen una precisión y uniformidad excepcionales. Puede programar un programa de cocción altamente específico con múltiples etapas y mantenciones, y el horno lo ejecutará perfectamente una y otra vez con una supervisión mínima.

Costo inicial e instalación

Los hornos de gas suelen tener un precio de compra inicial más alto y requisitos de instalación más complejos, incluidas líneas de combustible dedicadas y sistemas de ventilación robustos.

Los hornos eléctricos son generalmente menos costosos de comprar y mucho más sencillos de instalar. Muchos modelos más pequeños se pueden enchufar a tomas de corriente de alto voltaje estándar, lo que los hace accesibles para estudios domésticos.

Habilidad operativa y mano de obra

Cocer en un horno de gas es una forma de arte práctica y laboriosa. Requiere la atención constante del operador para monitorear la temperatura, la atmósfera y el patrón de la llama.

Cocer en un horno eléctrico es un proceso técnico que puede automatizarse en gran medida. Una vez programado, el horno gestiona el ciclo de cocción por sí mismo, liberando el tiempo del artista.

Tomar la decisión correcta para su objetivo

El "mejor" horno es el que se alinea con sus necesidades artísticas y de producción específicas.

- Si su enfoque principal es la velocidad y los efectos de reducción clásicos y ricos: Un horno de gas es la opción ideal para lograr superficies de esmalte muy buscadas como los rojos cobre y los celadones.

- Si su enfoque principal es la consistencia, la facilidad de uso y los colores brillantes y predecibles: Un horno eléctrico ofrece una fiabilidad y precisión inigualables tanto para aficionados como para alfareros de producción.

- Si su enfoque principal es el desarrollo de esmaltes cristalinos o cocciones complejas de varias etapas: El enfriamiento lento y programable de un horno eléctrico es un requisito fundamental.

En última instancia, comprender estas diferencias fundamentales le permite seleccionar el horno no solo como una herramienta, sino como un verdadero socio en su proceso creativo.

Tabla resumen:

| Característica | Horno de gas | Horno eléctrico |

|---|---|---|

| Tiempo de cocción | Rápido (a menudo en menos de un día) | Lento (calentamiento/enfriamiento gradual) |

| Fuente de calor | Combustión (llama) | Radiante (elementos eléctricos) |

| Atmósfera | Reducción (deficiente en oxígeno) | Oxidación (rica en oxígeno) |

| Efectos del esmalte | Colores ricos e impredecibles (ej., rojos cobre) | Colores brillantes y consistentes |

| Control | Manual, requiere habilidad | Preciso, programable |

| Costo inicial | Más alto | Más bajo |

| Velocidad de enfriamiento | Rápida | Lenta, ideal para esmaltes cristalinos |

¿Listo para elevar sus proyectos cerámicos con el horno perfecto? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos personalizados adaptados a sus necesidades únicas. Ya sea usted un artista de estudio que busca velocidad o un laboratorio que requiere precisión, nuestra experiencia en hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD garantiza un rendimiento óptimo. ¡Contáctenos hoy para discutir cómo podemos mejorar su proceso creativo con equipos confiables y personalizados!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas