En esencia, el principal beneficio de un horno rotatorio de calentamiento indirecto en la industria del cemento es un control de proceso superior. Este método separa el proceso de combustión del material que se está calentando, lo que permite una gestión precisa de la atmósfera interna del horno. Este aislamiento evita la contaminación por subproductos del combustible, garantiza un calentamiento excepcionalmente uniforme y produce un clínker de cemento de mayor calidad y más consistente.

La decisión de utilizar un horno de calentamiento indirecto está impulsada por la necesidad de pureza del producto y precisión del proceso. Al calentar el horno externamente, se separa la reacción química de la calcinación de las variables impredecibles de la combustión del combustible, logrando un control sin precedentes sobre el producto final.

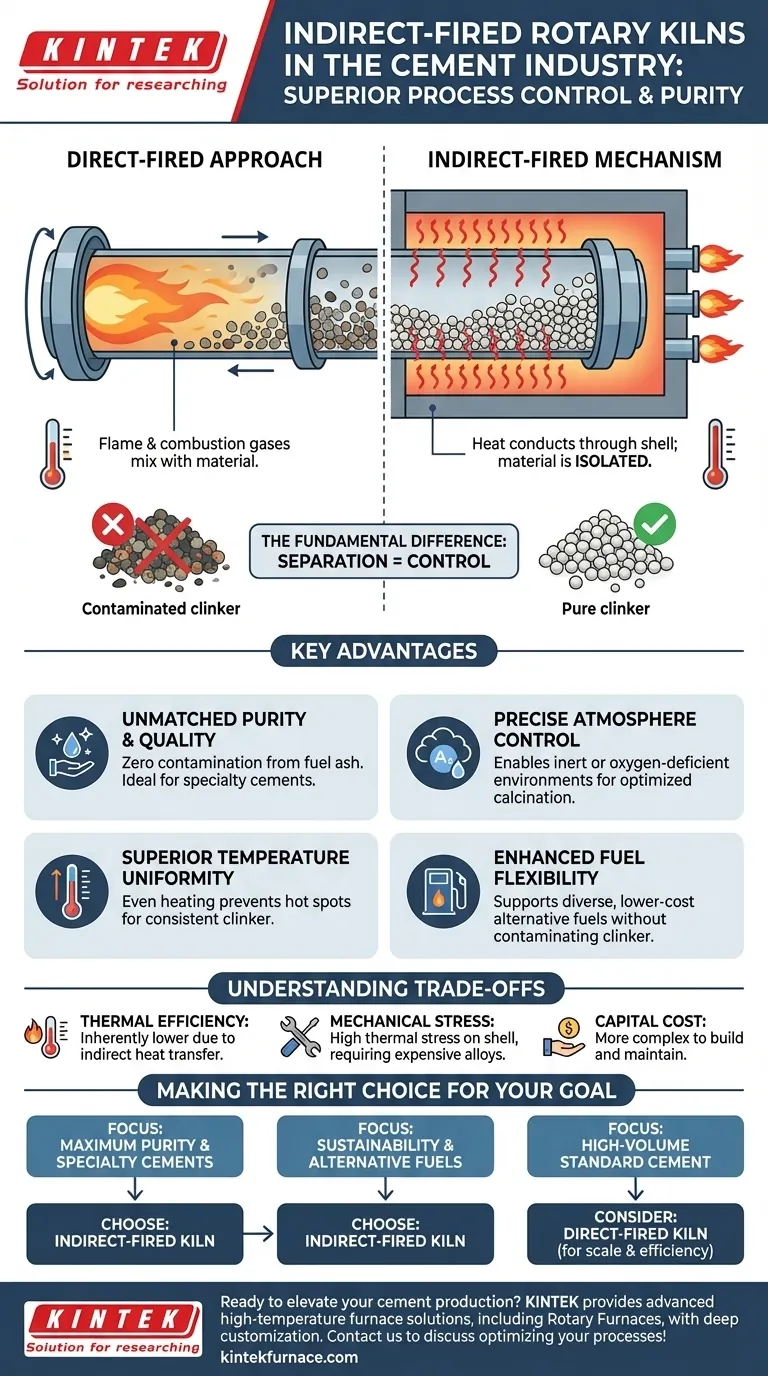

La Diferencia Fundamental: Calentamiento Directo vs. Indirecto

Un horno rotatorio es el corazón de una planta de cemento, funcionando como un reactor químico que transforma las materias primas en clínker a través de un proceso llamado calcinación. El método de calentamiento es lo que define sus características principales.

El Enfoque de Calentamiento Directo

En un horno convencional de calentamiento directo, una llama grande se proyecta directamente en el cilindro del horno. La materia prima se mueve a través de los gases de combustión calientes, calentándose por contacto directo.

El Mecanismo de Calentamiento Indirecto

Un horno rotatorio de calentamiento indirecto funciona de manera diferente. Todo el cilindro del horno giratorio está encerrado dentro de un horno o cámara de calentamiento estacionaria. Los quemadores calientan el exterior de la carcasa del horno, y ese calor se transfiere por conducción a través de la pared de la carcasa al material en su interior.

Por Qué Importa Esta Separación

Este diseño aísla intencionalmente el material del proceso de la llama y sus gases de escape. Esta separación fundamental es la fuente de todas las principales ventajas del método de calentamiento indirecto.

Ventajas Clave en la Producción de Clínker

Al evitar el contacto directo entre la fuente de combustible y las materias primas, los hornos indirectos ofrecen beneficios claros para crear clínker de cemento de alta calidad.

Pureza y Calidad Inigualables

Dado que el material nunca se mezcla con los gases de combustión, hay cero contaminación por cenizas del combustible u otros subproductos químicos. Esto es fundamental para producir cementos especiales o cuando la alimentación de materia prima es sensible a las impurezas, lo que resulta en un clínker más predecible y de mayor pureza.

Control Preciso de la Atmósfera

El ambiente interno del horno puede controlarse estrictamente. Esto permite que la calcinación ocurra en una atmósfera inerte o deficiente en oxígeno, lo que puede ser crucial para reacciones químicas específicas y para prevenir la oxidación no deseada. Este nivel de control es imposible en un sistema de calentamiento directo inundado de gases de combustión.

Uniformidad Superior de la Temperatura

Calentar toda la circunferencia de la carcasa giratoria proporciona una distribución de calor más uniforme y suave al lecho de material en el interior. Este calentamiento uniforme previene los puntos calientes y asegura que todo el material se procese bajo las mismas condiciones de temperatura, lo que conduce a un producto final más consistente.

Flexibilidad de Combustible Mejorada

Debido a que la combustión del combustible está fuera del proceso, se puede utilizar una gama más amplia de combustibles alternativos sin el riesgo de contaminar el clínker. Esto apoya las iniciativas de sostenibilidad y puede reducir los costos operativos al permitir el uso de combustibles de menor calidad o biomasa.

Comprendiendo las Compensaciones

Ninguna tecnología está exenta de limitaciones. El diseño de un horno de calentamiento indirecto introduce desafíos de ingeniería y económicos específicos que deben considerarse.

Eficiencia Térmica

Transferir calor a través de la gruesa pared de acero del horno es inherentemente menos eficiente que aplicar una llama directamente al material. Esta trayectoria de transferencia de calor indirecta puede conducir a un mayor consumo de energía en comparación con un horno de calentamiento directo de tamaño similar.

Estrés Mecánico y de Materiales

La carcasa del horno está sujeta a temperaturas extremas del horno externo, lo que crea un estrés térmico significativo. Esto requiere el uso de aleaciones costosas y de alto rendimiento capaces de mantener la integridad estructural a altas temperaturas durante largos períodos.

Escala y Costo de Capital

Los hornos de calentamiento indirecto suelen ser más complejos y costosos de construir y mantener que sus contrapartes de calentamiento directo. El horno externo y los materiales especializados aumentan la inversión de capital inicial, y puede haber límites prácticos para su diámetro máximo y rendimiento.

Tomando la Decisión Correcta para su Objetivo

Seleccionar la tecnología de horno adecuada depende completamente de sus prioridades de producción específicas y sus limitaciones económicas.

- Si su enfoque principal es la máxima pureza del clínker y los cementos especiales: El aislamiento del proceso y el control de la atmósfera de un horno de calentamiento indirecto son esenciales para cumplir con las especificaciones de calidad más estrictas.

- Si su enfoque principal es la producción de alto volumen de cemento estándar: La escala, el menor costo de capital y la eficiencia térmica de un horno grande de calentamiento directo a menudo lo convierten en la opción más económica.

- Si su enfoque principal es la sostenibilidad a través de combustibles alternativos: Un horno de calentamiento indirecto proporciona la flexibilidad para utilizar combustibles diversos y de menor costo sin comprometer la pureza del producto final.

En última instancia, elegir un horno de calentamiento indirecto es una decisión estratégica para priorizar la calidad del producto y el control del proceso sobre el rendimiento bruto y la eficiencia térmica.

Tabla Resumen:

| Ventaja | Impacto en la Industria del Cemento |

|---|---|

| Control Superior del Proceso | Permite una gestión precisa de la atmósfera del horno para una calidad de clínker consistente. |

| Pureza Inigualable | Evita la contaminación por subproductos del combustible, ideal para cementos especiales. |

| Control Preciso de la Atmósfera | Permite ambientes inertes o deficientes en oxígeno para optimizar la calcinación. |

| Uniformidad Superior de la Temperatura | Asegura un calentamiento uniforme, reduciendo los puntos calientes y mejorando la consistencia del producto. |

| Flexibilidad de Combustible Mejorada | Apoya el uso de combustibles alternativos sin contaminación del clínker, ayudando a la sostenibilidad. |

¿Listo para elevar su producción de cemento con soluciones de horno avanzadas? Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite mayor pureza, control preciso o flexibilidad de combustible, podemos adaptar nuestras soluciones a sus objetivos. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y ofrecer resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos