En metalurgia, los hornos rotatorios de calentamiento indirecto son esenciales para el procesamiento térmico de alta pureza. Crean un entorno altamente controlado para inducir cambios químicos y físicos específicos en los materiales sin el riesgo de contaminación por gases de combustión. Esto los hace indispensables para procesos como la calcinación, la tostación y la aglomeración de minerales sensibles, concentrados y metales reciclados donde la calidad final del producto es primordial.

El valor central de un horno de calentamiento indirecto reside en su diseño: aísla completamente el material del proceso de la fuente de calor. Esta separación proporciona un control inigualable sobre la atmósfera de procesamiento, lo que permite resultados de alta pureza que son imposibles de lograr en sistemas de calentamiento directo, aunque a un costo operativo mayor.

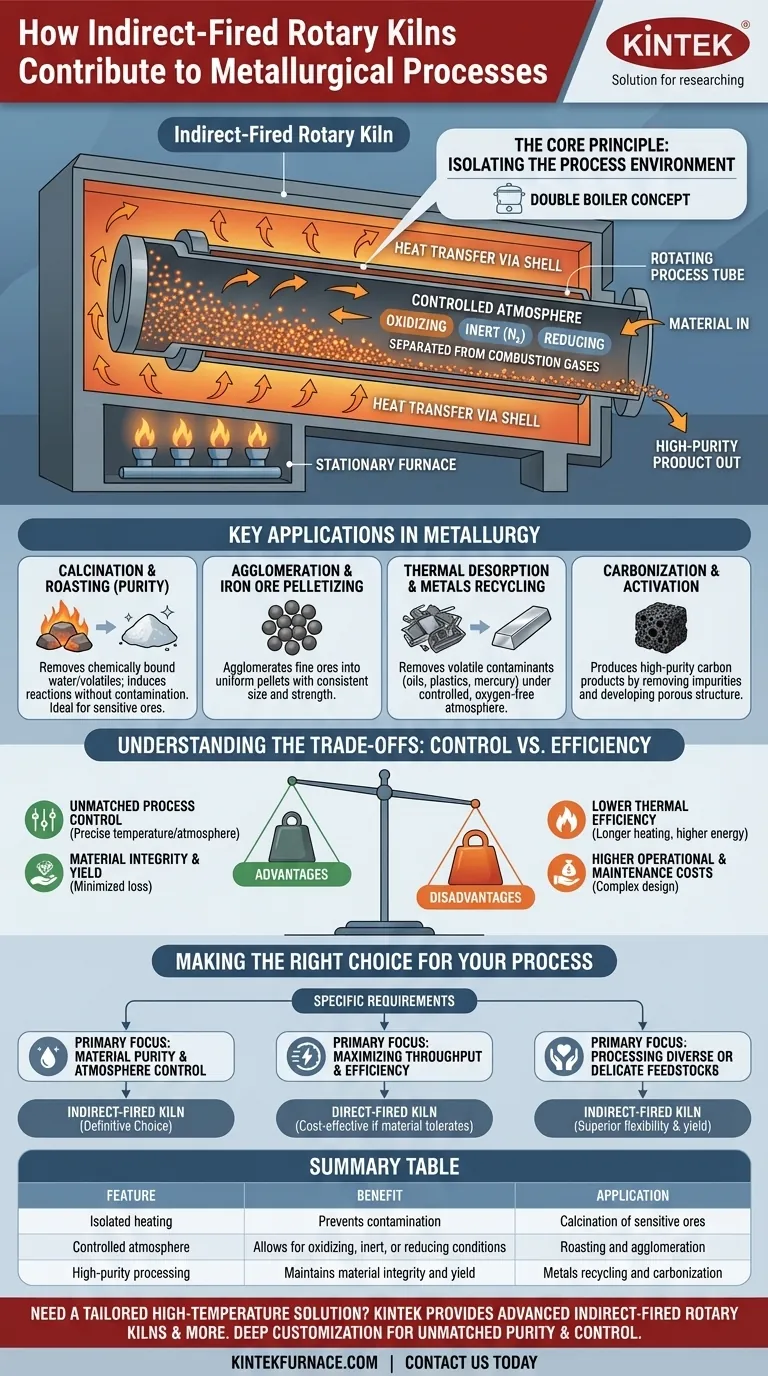

El Principio Central: Aislamiento del Entorno del Proceso

Las capacidades únicas de un horno de calentamiento indirecto provienen directamente de su diseño fundamental, que prioriza el control y la pureza por encima de todo lo demás.

El Concepto de Baño María

Piense en un horno indirecto como un baño María en una cocina. En lugar de aplicar una llama directa a un material delicado como el chocolate, se calienta un medio circundante (agua) para proporcionar un calor suave y uniforme.

Un horno indirecto funciona de la misma manera. El tubo de proceso giratorio que contiene el material está encerrado dentro de un horno estacionario más grande. Los quemadores calientan el horno, y ese calor se transfiere a través de la pared del tubo giratorio al material en su interior.

Separación de Material y Atmósfera

Este diseño es la clave. Los gases de combustión de los quemadores nunca entran en contacto con el material del proceso.

Esta separación permite una atmósfera completamente independiente y controlada dentro del horno. El ambiente interno puede ser oxidante, inerte (usando nitrógeno, por ejemplo) o reductor, dependiendo enteramente de la reacción metalúrgica específica requerida.

Aplicaciones Clave en Metalurgia

Este control preciso hace que los hornos indirectos sean excepcionalmente adecuados para varios procesos metalúrgicos críticos donde la integridad del producto no es negociable.

Calcinación y Tostación para la Pureza

La calcinación utiliza calor para eliminar agua o volátiles químicamente ligados, mientras que la tostación induce reacciones químicas específicas. En un horno indirecto, estos procesos pueden ocurrir sin introducir impurezas de la combustión del combustible.

Esto es fundamental al procesar materiales como la bauxita u otros minerales sensibles donde incluso trazas de contaminantes pueden comprometer la calidad del metal final.

Aglomeración y Peletización de Mineral de Hierro

Los hornos indirectos se utilizan para aglomerar el mineral finamente molido en gránulos uniformes. El perfil de temperatura controlado asegura que los gránulos tengan un tamaño y resistencia consistentes, lo cual es vital para un manejo, transporte y procesamiento posterior eficientes en un alto horno.

Desorción Térmica y Reciclaje de Metales

Al reciclar materiales, los hornos indirectos sobresalen en el uso del calor para expulsar contaminantes volátiles como aceites, plásticos o mercurio de la chatarra metálica. La atmósfera controlada y libre de oxígeno evita que los metales se oxiden mientras asegura que los contaminantes se eliminen de manera segura y efectiva.

Carbonización y Activación

Estos hornos también se utilizan para producir productos de carbono de alta pureza, como el carbón activado. Al controlar cuidadosamente la temperatura y la atmósfera inerte, los materiales carbonosos se procesan para eliminar impurezas y desarrollar una estructura altamente porosa, crucial para aplicaciones en purificación y procesamiento químico.

Comprender las Compensaciones: Control vs. Eficiencia

Elegir un horno indirecto implica una clara compensación. Se obtiene un control y pureza superiores a costa de la eficiencia térmica y el costo.

Ventaja: Control de Proceso Inigualable

La capacidad de dictar la temperatura exacta y la composición atmosférica dentro del horno es su mayor ventaja. Esto permite la producción de materiales altamente especializados y de alta pureza que cumplen con especificaciones rigurosas.

Ventaja: Integridad y Rendimiento del Material

Dado que el material no está en contacto con gases de combustión de alta velocidad, se minimiza la pérdida de producto. Los materiales delicados o finos no son arrastrados por el flujo de escape, lo que garantiza un mayor rendimiento del proceso.

Desventaja: Menor Eficiencia Térmica

Calentar el material indirectamente, a través de la pared del horno, es inherentemente menos eficiente que la transferencia directa de calor. Esto resulta en tiempos de calentamiento más largos y un mayor consumo de energía en comparación con un horno de calentamiento directo de tamaño similar.

Desventaja: Mayores Costos Operativos y de Mantenimiento

El diseño de "horno dentro de un horno" es mecánicamente más complejo. Implica componentes adicionales como el horno exterior, sellos especializados y sistemas de quemadores, lo que conduce a una mayor inversión inicial y requisitos de mantenimiento continuos.

Tomando la Decisión Correcta para Su Proceso

La decisión de utilizar un horno rotatorio de calentamiento indirecto debe basarse en los requisitos específicos de su producto final.

- Si su enfoque principal es la pureza del material y el control preciso de la atmósfera: El horno rotatorio de calentamiento indirecto es la opción definitiva para materiales sensibles donde la contaminación es inaceptable.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia energética: Un horno de calentamiento directo suele ser más rentable, siempre que el material pueda soportar el contacto directo con los gases de combustión.

- Si su enfoque principal es el procesamiento de materias primas diversas o delicadas: El calentamiento suave y el entorno contenido de un horno indirecto ofrecen una flexibilidad y un rendimiento de material superiores.

En última instancia, el horno rotatorio de calentamiento indirecto es una herramienta especializada elegida cuando la precisión del entorno del proceso es más crítica que el costo bruto de la energía.

Tabla Resumen:

| Característica | Beneficio | Aplicación |

|---|---|---|

| Calentamiento aislado | Previene la contaminación por gases de combustión | Calcinación de minerales sensibles |

| Atmósfera controlada | Permite condiciones oxidantes, inertes o reductoras | Tostación y aglomeración |

| Procesamiento de alta pureza | Mantiene la integridad y el rendimiento del material | Reciclaje de metales y carbonización |

| Menor eficiencia térmica | Mayor consumo de energía pero control superior | Procesos metalúrgicos especializados |

¿Necesita una solución de alta temperatura adaptada a sus procesos metalúrgicos? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos rotatorios de calentamiento indirecto avanzados y otros sistemas de hornos como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y CVD/PECVD. Nuestras profundas capacidades de personalización garantizan el manejo preciso de requisitos experimentales únicos, ofreciendo una pureza y un control inigualables. Contáctenos hoy para discutir cómo podemos optimizar su procesamiento térmico para obtener resultados superiores.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios