En esencia, la contribución de un tubo de cuarzo a la eficiencia energética radica en sus propiedades térmicas únicas, que permiten un calentamiento más directo y rápido de un material objetivo. A diferencia de los metales o las cerámicas opacas que bloquean y reirradian lentamente la energía térmica, el cuarzo es altamente transparente a la radiación infrarroja, permitiendo que el calor pase a través de él para realizar su trabajo con una mínima pérdida. Esto permite ciclos de procesamiento más rápidos y reduce significativamente la energía desperdiciada calentando la cámara en sí.

El verdadero valor del cuarzo en la eficiencia energética no se trata simplemente de retener el calor, sino de su capacidad para transmitir el calor directamente y soportar cambios rápidos de temperatura. Esto permite procesos térmicos bajo demanda más rápidos que eliminan el enorme desperdicio de energía asociado con ciclos de calentamiento lentos y continuos.

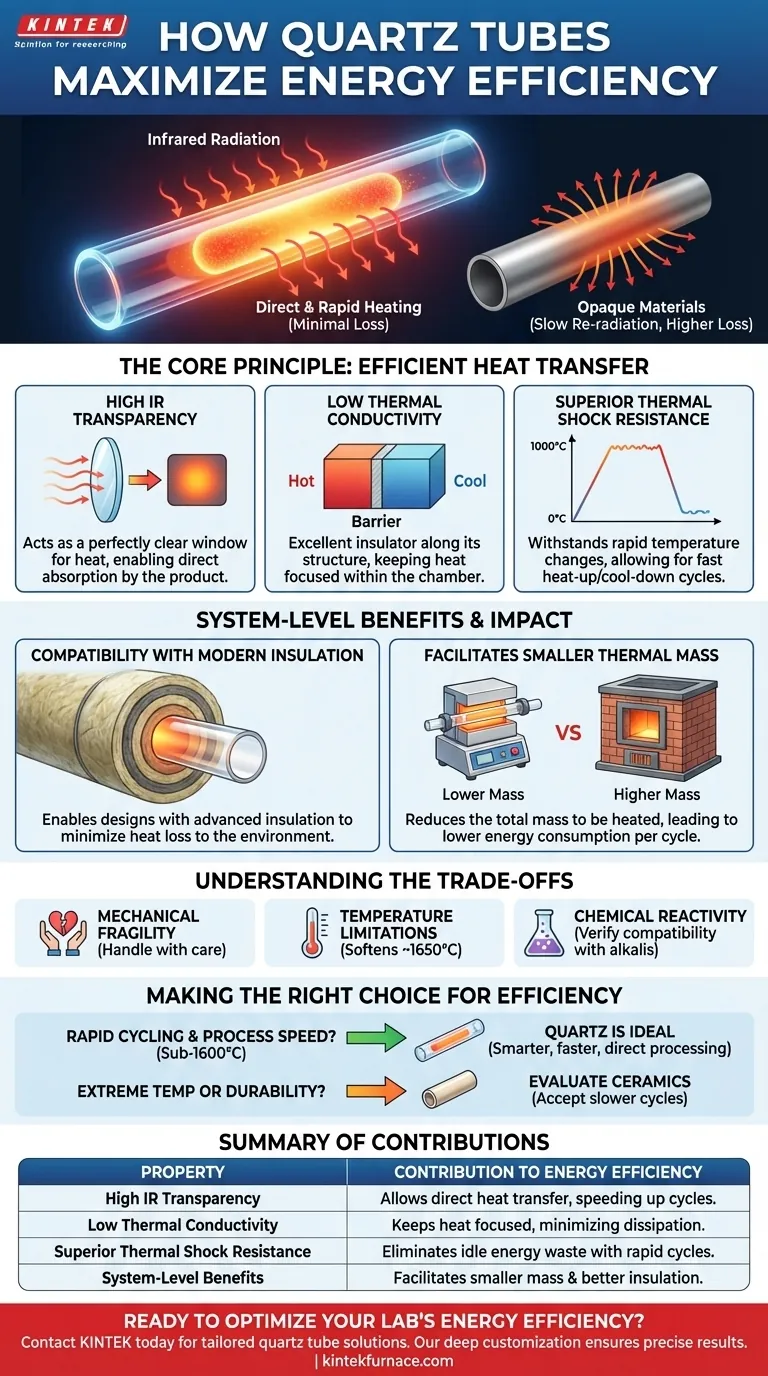

El principio fundamental: transferencia de calor eficiente

La eficiencia de un tubo de cuarzo no consiste en ser un mejor aislante en el sentido tradicional. Se trata de cambiar fundamentalmente la forma en que la energía térmica se entrega a una pieza de trabajo.

Alta transparencia infrarroja (IR)

Esta es la propiedad más importante. El cuarzo fundido es excepcionalmente transparente a un amplio espectro de radiación infrarroja, que es el mecanismo principal de transferencia de calor en muchos procesos de alta temperatura.

Piense en ello como una ventana perfectamente clara para el calor. La energía de un elemento calefactor puede pasar directamente a través de la pared de cuarzo y ser absorbida por el producto en el interior, lo que conduce a un calentamiento rápido y eficiente.

Los metales o las cerámicas opacas, por el contrario, primero deben absorber el calor, calentarse ellos mismos y luego reirradiar lentamente ese calor al producto. Este proceso de dos pasos es más lento e inherentemente menos eficiente.

Baja conductividad térmica

Aunque deja pasar el calor radiante, el cuarzo es un mal conductor del calor a lo largo de su estructura física. Esto significa que actúa como un excelente aislante, evitando que el calor escape del sistema.

Esta propiedad asegura que la energía térmica permanezca enfocada dentro de la cámara de procesamiento en lugar de disiparse a través de los extremos o las estructuras de soporte del tubo.

Resistencia superior al choque térmico

El cuarzo tiene un coeficiente de expansión térmica extremadamente bajo. Puede calentarse a más de 1000 °C y enfriarse rápidamente sin agrietarse.

Esto permite ciclos de calentamiento y enfriamiento extremadamente rápidos. Un horno se puede llevar a temperatura en minutos, no en horas, y apagar con la misma rapidez, eliminando el enorme consumo de energía requerido para mantener los hornos convencionales inactivos entre lotes.

Cómo el cuarzo permite la eficiencia a nivel de sistema

Las propiedades intrínsecas de un tubo de cuarzo también permiten a los ingenieros diseñar sistemas de horno y reactor generales más eficientes a su alrededor. Es un componente habilitador.

Compatibilidad con aislamiento moderno

Debido a que el cuarzo contiene eficazmente el entorno del proceso, los diseñadores pueden construir sistemas con aislamiento avanzado justo al lado del tubo.

Características como la fibra de mullita policristalina de alta calidad, las carcasas de doble capa y las sofisticadas camisas de refrigeración por aire trabajan en concierto con el tubo de cuarzo para minimizar la pérdida térmica al medio ambiente circundante.

Facilitación de una menor masa térmica

Dado que el cuarzo permite el calentamiento directo del producto, todo el sistema del horno se puede diseñar con una masa térmica mucho menor. Ya no se requiere calentar toneladas de ladrillos refractarios densos solo para procesar unos pocos kilogramos de material.

Esta reducción en la masa total que necesita calentarse se traduce directamente en un menor consumo de energía por ciclo.

Comprender las compensaciones

Ningún material es perfecto para cada aplicación. La objetividad requiere reconocer las limitaciones del cuarzo.

Fragilidad mecánica

El cuarzo es un tipo de vidrio y es inherentemente quebradizo. No puede soportar impactos o choques mecánicos y requiere una manipulación cuidadosa y un diseño de sistema para evitar roturas.

Limitaciones de temperatura

Aunque es excelente para muchos procesos, el cuarzo fundido comienza a ablandarse a temperaturas de alrededor de 1650 °C (3000 °F). Para aplicaciones que requieren temperaturas más altas, las cerámicas avanzadas como la alúmina pueden ser una opción más adecuada, aunque a menudo a costa de la transparencia IR.

Reactividad química

Bajo ciertas condiciones de alta temperatura, el cuarzo puede reaccionar con materiales alcalinos. Se debe verificar la compatibilidad química de su proceso específico para garantizar la longevidad del tubo.

Tomar la decisión correcta para su objetivo

Seleccionar el material correcto requiere alinear sus propiedades con su objetivo operativo principal.

- Si su enfoque principal es el ciclado rápido y la velocidad del proceso: El cuarzo es la opción ideal debido a su alta transparencia IR y su inigualable resistencia al choque térmico.

- Si su enfoque principal es la máxima eficiencia energética en procesos por debajo de 1600 °C: La capacidad del cuarzo para permitir un calentamiento directo bajo demanda lo convierte en una opción superior para minimizar los costos operativos.

- Si su enfoque principal es la temperatura extrema (por encima de 1650 °C) o la durabilidad física alta: Debe evaluar las cerámicas avanzadas, aceptando la compensación de ciclos de calentamiento más lentos y menos directos.

En última instancia, elegir el cuarzo es una decisión para permitir un procesamiento térmico más inteligente, más rápido y más directo.

Tabla de resumen:

| Propiedad | Contribución a la eficiencia energética |

|---|---|

| Alta transparencia IR | Permite la transferencia directa de calor a los materiales, reduciendo la pérdida de energía y acelerando los ciclos |

| Baja conductividad térmica | Actúa como aislante, manteniendo el calor enfocado en la cámara para minimizar la disipación |

| Resistencia superior al choque térmico | Permite un calentamiento y enfriamiento rápidos, eliminando el desperdicio de energía en reposo |

| Beneficios a nivel de sistema | Facilita una menor masa térmica y un mejor aislamiento para una eficiencia general |

¿Listo para optimizar la eficiencia energética de su laboratorio con soluciones avanzadas de tubos de cuarzo? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como los Hornos Tubulares, adaptados a diversos laboratorios. Nuestras profundas capacidades de personalización garantizan soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros productos pueden reducir sus costos de energía y mejorar el rendimiento.

Guía Visual

Productos relacionados

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeñan los hornos tubulares en la producción de semiconductores y baterías?Procesado esencial a alta temperatura de materiales avanzados

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué un horno de tubo de vacío de alta precisión es esencial para el grafeno CVD? Dominio del control de crecimiento y la pureza

- ¿Para qué aplicaciones industriales y de investigación se utilizan los hornos tubulares? Descubra soluciones de procesamiento térmico precisas

- ¿Cuál es la importancia de los hornos de porcelana en la investigación académica y científica? Desbloquee la innovación con un control preciso de alta temperatura