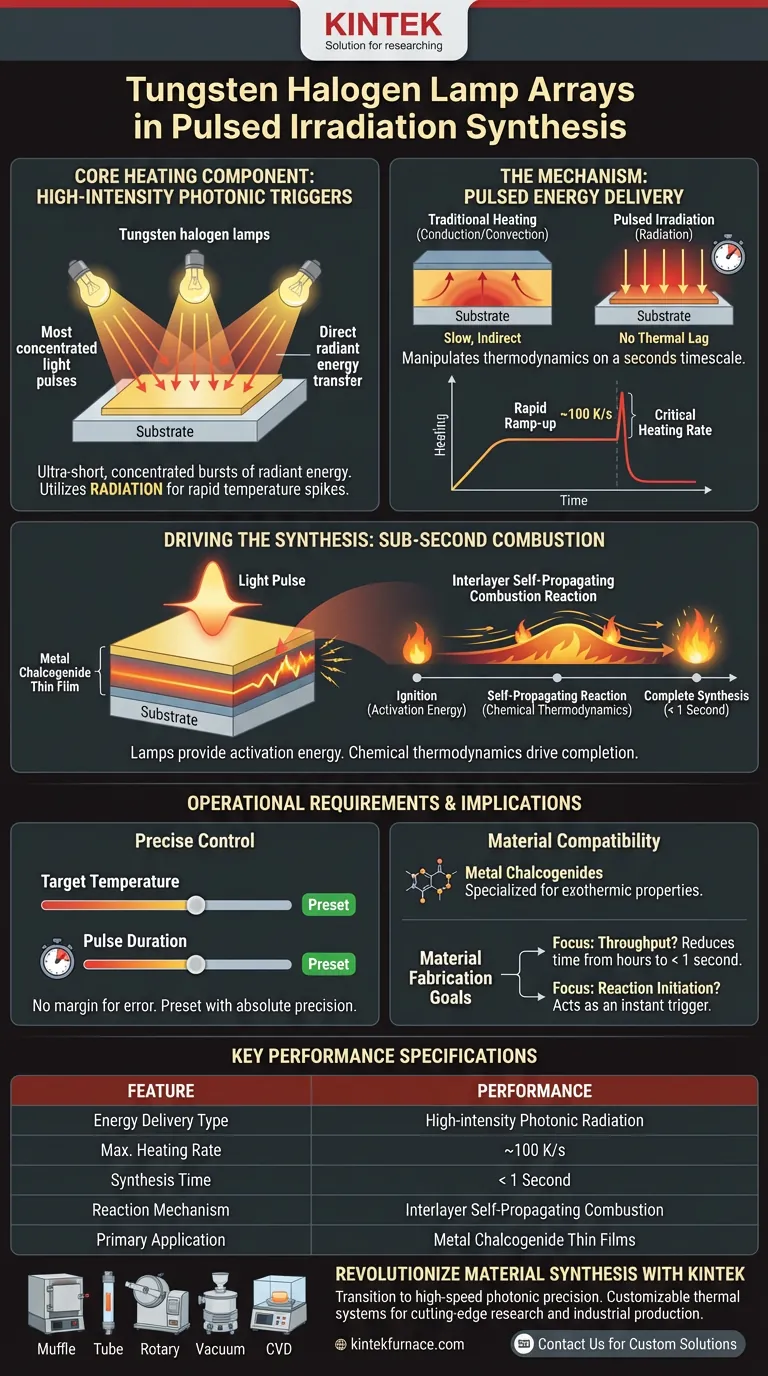

Los arreglos de lámparas halógenas de tungsteno funcionan como desencadenantes fotónicos de alta intensidad que entregan ráfagas ultracortas y concentradas de energía radiante a las muestras de película delgada. En lugar de calentar los materiales lentamente por conducción o convección, estos arreglos utilizan la radiación para lograr picos de temperatura rápidos, capaces de alcanzar velocidades de calentamiento de aproximadamente 100 Kelvin por segundo (K/s).

La característica definitoria de esta tecnología es la velocidad: al entregar un pulso de alta energía que crea calor instantáneo, estos arreglos desencadenan una reacción de combustión autosostenida entre capas, permitiendo la síntesis química completa de calcogenuros metálicos en menos de un segundo.

El Mecanismo de Entrega de Energía Pulsada

Para comprender por qué las lámparas halógenas de tungsteno son el componente central de este método de síntesis, uno debe observar cómo entregan energía en comparación con el procesamiento térmico tradicional.

Radiación de Alta Intensidad

Los arreglos operan como fuentes de radiación de alta intensidad. No dependen de calentar el aire circundante para calentar la muestra.

En cambio, proyectan energía directamente sobre la superficie de la película delgada. Esto permite una transferencia de energía inmediata con un mínimo retraso térmico.

Pulsos de Energía Ultracortos

El sistema está diseñado para proporcionar energía en pulsos ultracortos en lugar de un estado estable continuo.

Esta capacidad de pulsación permite que el hardware manipule la termodinámica de la muestra en una escala de tiempo de segundos. Crea un entorno térmico específico que los hornos tradicionales no pueden replicar.

Impulsando la Reacción de Síntesis

El objetivo principal del arreglo de halógeno de tungsteno no es solo "calentar" el material, sino iniciar una reacción en cadena química específica.

Alcanzando Tasas de Calentamiento Críticas

Los arreglos pueden impulsar tasas de calentamiento de aproximadamente 100 K/s. Esta rápida rampa ascendente es esencial para eludir las fases de equilibrio a temperaturas más bajas.

Al llevar la muestra a una temperatura preestablecida casi instantáneamente, el sistema fuerza al material a un estado reactivo de inmediato.

Desencadenando Combustión Autosostenida

El calor proporcionado por las lámparas sirve como ignición para una reacción de combustión autosostenida entre capas.

Una vez que las lámparas elevan el material a la temperatura de ignición, la reacción se propaga por sí sola a través de las capas de la película. Las lámparas proporcionan la energía de activación, pero la termodinámica química impulsa la finalización.

Síntesis Sub-segundo

Debido a este mecanismo de combustión, la síntesis real no requiere un horneado prolongado.

La conversión química completa de los calcogenuros metálicos se completa en menos de un segundo. Esto hace que el arreglo de halógeno de tungsteno sea un facilitador crítico para procesos de fabricación ultrarrápidos.

Comprensión de los Requisitos Operacionales

Si bien es eficiente, el uso de irradiación pulsada de alta intensidad introduce dinámicas operacionales específicas que deben gestionarse.

La Necesidad de un Control Preciso

Dado que la síntesis ocurre en menos de un segundo, no hay margen de error en la duración del pulso.

La temperatura objetivo debe preestablecerse con precisión absoluta. Un sobrepaso en la duración del pulso podría degradar el material, mientras que un subpaso no activará la reacción autosostenida.

Compatibilidad de Materiales

La referencia principal destaca este proceso específicamente para calcogenuros metálicos.

El éxito de la "combustión autosostenida" depende de las propiedades exotérmicas específicas de estos materiales. Este método de calentamiento está altamente especializado para materiales que pueden mantener esta reacción una vez activada.

Implicaciones para la Fabricación de Materiales

Al evaluar esta tecnología para la producción de películas termoeléctricas, considere cómo el mecanismo de calentamiento se alinea con sus objetivos de producción.

- Si su enfoque principal es el rendimiento: Esta tecnología es ideal porque reduce el tiempo de síntesis de horas o minutos a menos de un segundo.

- Si su enfoque principal es la iniciación de la reacción: Confíe en la tasa de calentamiento de 100 K/s para actuar como un "interruptor" que activa instantáneamente la reacción de combustión sin retraso térmico.

Al aprovechar los arreglos de halógeno de tungsteno, pasa de la calefacción pasiva a la activación de reacciones fotónicas activas, lo que cambia fundamentalmente la economía de la síntesis de películas delgadas.

Tabla Resumen:

| Característica | Especificación de Rendimiento |

|---|---|

| Tipo de Entrega de Energía | Radiación Fotónica de Alta Intensidad |

| Tasa Máxima de Calentamiento | ~100 K/s (Kelvin por segundo) |

| Tiempo de Síntesis | < 1 Segundo |

| Mecanismo de Reacción | Combustión Autosostenida entre Capas |

| Aplicación Principal | Películas Delgadas de Calcogenuros Metálicos |

Revolucione su Síntesis de Materiales con KINTEK

Pase de la calefacción lenta y pasiva a la precisión fotónica de alta velocidad. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Ya sea que esté sintetizando calcogenuros metálicos o explorando películas termoeléctricas avanzadas, nuestros sistemas térmicos de precisión proporcionan el control y las tasas de rampa necesarias para la investigación de vanguardia y la producción industrial.

¿Listo para acelerar su rendimiento? ¡Contáctenos hoy para encontrar su solución personalizada!

Guía Visual

Referencias

- Yuxuan Zhang, Johnny C. Ho. Pulse irradiation synthesis of metal chalcogenides on flexible substrates for enhanced photothermoelectric performance. DOI: 10.1038/s41467-024-44970-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuáles son los requisitos clave para un buen elemento calefactor cerámico? Logre un calor fiable y eficiente para su laboratorio

- ¿Qué factores contribuyen a la larga vida útil de los elementos calefactores de grafito? Maximice el rendimiento de su horno de alta temperatura

- ¿Pueden los elementos calefactores de SiC operar en condiciones extremas? Descubra su durabilidad a altas temperaturas

- ¿Por qué se debe integrar el enfriamiento por aire en los sensores de emisión acústica para experimentos a alta temperatura? Proteja la integridad de sus datos

- ¿Todos los elementos calefactores de grafito son iguales? Descubra las diferencias clave para un mejor rendimiento

- ¿Cuáles son los beneficios y limitaciones del cobre para los elementos calefactores? Descubra sus usos ideales y evite fallos costosos.

- ¿Cómo se debe operar el horno para proteger los elementos calefactores de carburo de silicio? Garantice la longevidad con un control adecuado