En esencia, la durabilidad de un elemento calefactor de grafito se deriva de una combinación única de propiedades físicas y químicas inherentes. Su capacidad para soportar calor extremo sin fundirse, resistir daños por cambios rápidos de temperatura y permanecer estable en entornos químicos específicos le permite funcionar de manera confiable durante períodos prolongados en exigentes aplicaciones de alta temperatura.

La impresionante vida útil del grafito no es universal; es el resultado directo de su excepcional estabilidad térmica dentro de una atmósfera controlada. Su principal vulnerabilidad es la oxidación, lo que convierte al entorno operativo en el factor más crítico que determina su longevidad.

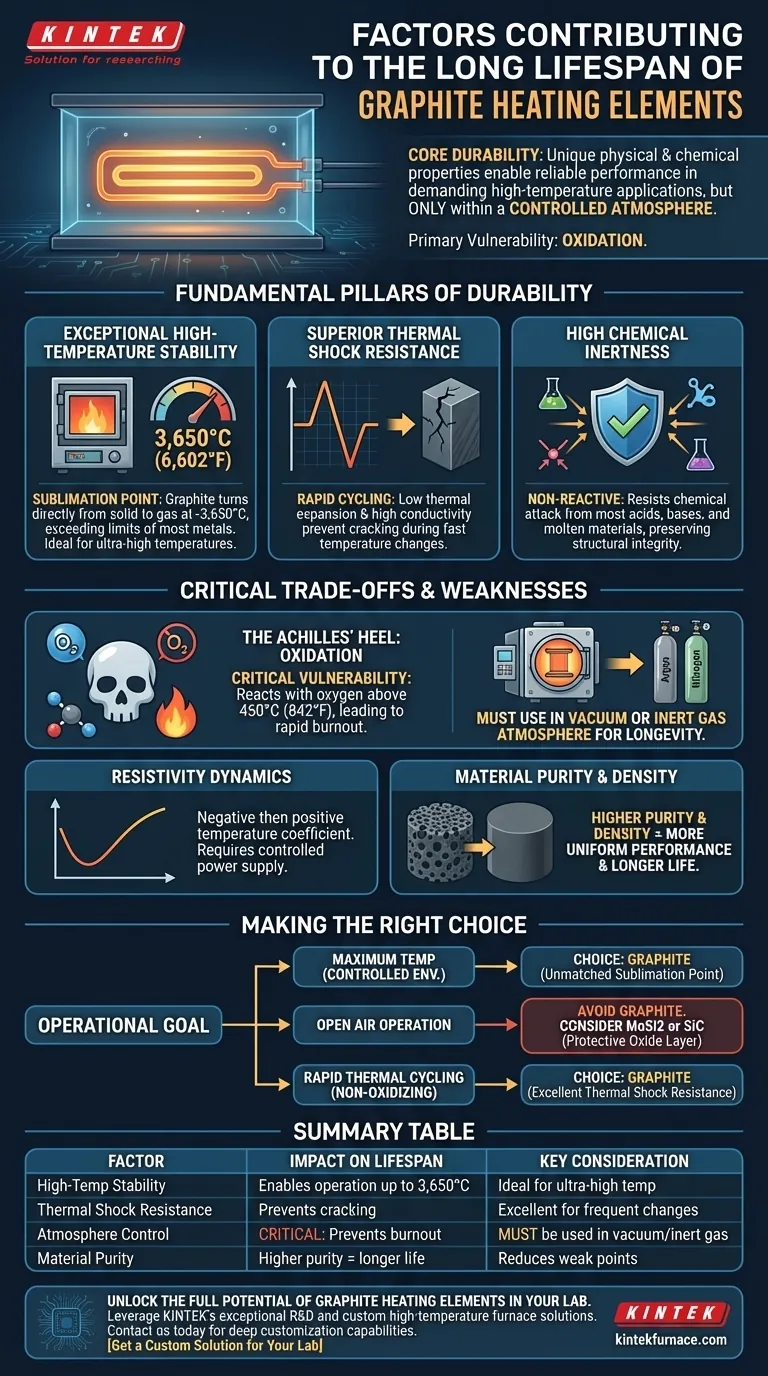

Los pilares fundamentales de la durabilidad del grafito

Para entender por qué el grafito dura, debemos observar su rendimiento bajo estrés térmico y químico. Su estructura molecular le confiere ventajas que muchos metales y cerámicas no poseen.

Excepcional estabilidad a altas temperaturas

El grafito no tiene un punto de fusión a presión atmosférica. En cambio, se sublima (pasa directamente de sólido a gas) a una temperatura increíblemente alta, alrededor de 3.650 °C (6.602 °F).

Esta propiedad lo convierte en uno de los materiales más refractarios disponibles, capaz de operar a temperaturas mucho más allá de los límites de la mayoría de los elementos calefactores metálicos.

Resistencia superior al choque térmico

Los hornos a menudo experimentan ciclos rápidos de calentamiento y enfriamiento. El grafito maneja este estrés excepcionalmente bien.

Su bajo coeficiente de expansión térmica y su alta conductividad térmica evitan que se agriete o degrade cuando se somete a cambios rápidos de temperatura. Los materiales que se expanden y contraen significativamente son propensos a fallas mecánicas con el tiempo; el grafito no lo es.

Alta inercia química

En el entorno correcto, el grafito es altamente no reactivo. Resiste el ataque químico de la mayoría de los ácidos, bases y materiales fundidos.

Esta inercia química asegura que la integridad estructural del elemento no se vea comprometida por sustancias reactivas dentro del horno, preservando su forma y función.

Comprender las compensaciones críticas

La longevidad de un elemento de grafito es condicional. Si bien sus fortalezas son significativas, sus debilidades operativas son igualmente críticas de comprender. Ignorarlas conducirá a una falla prematura.

El talón de Aquiles: la oxidación

La limitación más significativa del grafito es su reacción con el oxígeno. En una atmósfera oxidante como el aire libre, el grafito comenzará a quemarse a temperaturas tan bajas como 450 °C (842 °F). Este proceso se acelera drásticamente a medida que aumentan las temperaturas.

Por esta razón, los elementos calefactores de grafito se utilizan exclusivamente en hornos de vacío o en hornos llenos de un gas inerte, como argón o nitrógeno. Esta atmósfera controlada protege el elemento del oxígeno, permitiéndole alcanzar temperaturas ultra altas sin degradarse.

Resistividad y dinámica de potencia

El grafito tiene un coeficiente de temperatura negativo de resistencia hasta aproximadamente 500 °C, lo que significa que su resistencia disminuye a medida que se calienta. Por encima de este punto, el coeficiente se vuelve positivo.

Este comportamiento debe ser gestionado por el controlador de la fuente de alimentación. El sistema debe diseñarse para manejar estos cambios en la carga eléctrica y mantener un control de temperatura estable y eficiente, evitando situaciones de sobrecorriente durante el arranque.

El impacto de la pureza del material

No todo el grafito es igual. La vida útil de un elemento calefactor está directamente influenciada por la pureza y densidad del grafito utilizado.

Los grados de menor pureza contienen contaminantes que pueden actuar como catalizadores para la oxidación o crear puntos débiles estructurales. El grafito de alta densidad y alta pureza proporciona una estructura más uniforme, lo que conduce a un rendimiento más predecible y una vida útil más larga.

Tomar la decisión correcta para su objetivo

Para maximizar la vida útil de un elemento calefactor de grafito, su estrategia operativa debe adaptarse a sus propiedades fundamentales.

- Si su enfoque principal es la temperatura máxima en un entorno controlado: El grafito es una opción excepcional para hornos de vacío o de gas inerte debido a su inigualable punto de sublimación.

- Si su aplicación implica operar al aire libre: Debe evitar el grafito y considerar elementos como el disilicuro de molibdeno (MoSi2) o el carburo de silicio (SiC) que forman una capa protectora de óxido.

- Si requiere ciclos térmicos frecuentes y rápidos: La excelente resistencia del grafito al choque térmico lo hace altamente confiable, siempre que esos ciclos ocurran en una atmósfera no oxidante.

En última instancia, proteger un elemento de grafito del oxígeno es el factor más importante para desbloquear su notable longevidad.

Tabla resumen:

| Factor | Impacto en la vida útil | Consideración clave |

|---|---|---|

| Estabilidad a altas temperaturas | Permite la operación hasta 3.650 °C (punto de sublimación) | Ideal para aplicaciones de ultra alta temperatura |

| Resistencia al choque térmico | Evita el agrietamiento por ciclos rápidos de calentamiento/enfriamiento | Excelente para procesos que requieren cambios frecuentes de temperatura |

| Inercia química | Resiste el ataque de ácidos, bases y materiales fundidos | Protege la integridad estructural en entornos específicos |

| Control de la atmósfera | CRÍTICO: Previene la oxidación y el quemado por encima de 450 °C | Debe usarse en vacío o gas inerte (p. ej., argón, nitrógeno) |

| Pureza y densidad del material | Mayor pureza/densidad conduce a un rendimiento y longevidad más uniformes | Reduce los puntos débiles y los riesgos de contaminación |

Desbloquee todo el potencial de los elementos calefactores de grafito en su laboratorio.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus requisitos experimentales únicos. Nuestra experiencia en hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD garantiza que obtenga el rendimiento preciso y la longevidad que su investigación exige.

Contáctenos hoy para discutir cómo nuestras capacidades de personalización profunda pueden optimizar sus procesos de alta temperatura y extender la vida útil de sus componentes críticos.

Obtenga una solución personalizada para su laboratorio

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el mecanismo y el efecto del recocido posterior de películas delgadas de NiTi en un horno de vacío? Desbloquea la Superelasticidad

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo