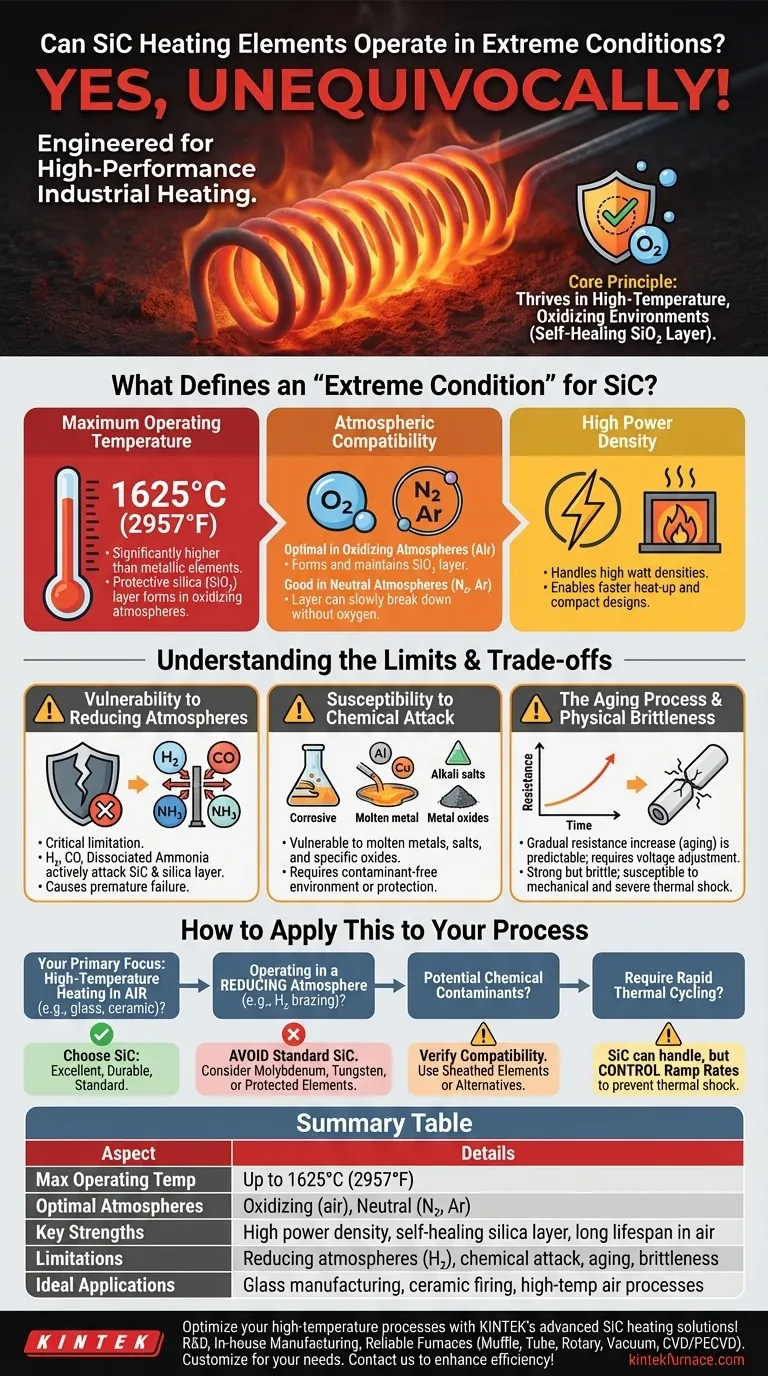

Sí, inequívocamente. Los elementos calefactores de carburo de silicio (SiC) están diseñados específicamente para un funcionamiento de alto rendimiento en condiciones de temperatura extrema y atmosféricas desafiantes. Sus propiedades materiales únicas los convierten en la opción predeterminada para muchas aplicaciones de calefacción industrial exigentes donde los elementos metálicos convencionales fallarían rápidamente.

El principio fundamental a comprender es que los elementos de SiC prosperan en entornos de alta temperatura y oxidantes debido a una capa protectora que se autorrepara. Sin embargo, su rendimiento y longevidad dependen críticamente de la atmósfera química específica, ya que algunas condiciones pueden degradar activamente el material.

¿Qué define una "condición extrema" para el SiC?

El término "extremo" es relativo. Para un elemento calefactor, implica principalmente altas temperaturas, atmósferas agresivas y altas demandas de potencia. Los elementos de SiC están diseñados para sobresalir en estas áreas específicas.

Temperatura máxima de funcionamiento

Los elementos de carburo de silicio pueden operar a temperaturas superficiales de hasta 1625 °C (2957 °F). Esto es significativamente más alto que los límites incluso de los elementos metálicos más avanzados.

Esta capacidad se debe a la formación de una capa delgada y protectora de sílice (SiO₂) en la superficie del elemento cuando se calienta en presencia de oxígeno. Esta capa actúa como barrera, evitando una mayor oxidación rápida del material SiC subyacente.

Compatibilidad atmosférica

Los elementos de SiC funcionan de manera óptima y tienen la vida útil más larga en atmósferas oxidantes, como el aire. La presencia de oxígeno es lo que permite que se forme y se mantenga la capa protectora de SiO₂.

También pueden operar en atmósferas neutras como nitrógeno o argón. Sin embargo, sin oxígeno para reponer la capa de sílice, cualquier capa existente puede descomponerse lentamente, especialmente a temperaturas muy altas.

Alta densidad de potencia

Debido a su alta temperatura de funcionamiento y naturaleza robusta, los elementos de SiC pueden manejar densidades de vatios muy altas. Esto significa que pueden irradiar una gran cantidad de energía desde un área de superficie relativamente pequeña, lo que permite tiempos de calentamiento más rápidos y diseños de horno más compactos.

Comprender los límites y las compensaciones

Ningún material es perfecto. La clave para una implementación exitosa es comprender los límites operativos y los posibles modos de falla del SiC.

Vulnerabilidad a atmósferas reductoras

Esta es la limitación más crítica. Las atmósferas reductoras fuertes, como el hidrógeno (H₂), el amoníaco disociado o el monóxido de carbono (CO), atacarán activamente tanto el material SiC como su capa protectora de sílice.

En estos entornos, el silicio se elimina, debilitando el elemento, provocando que su resistencia cambie rápidamente y conduciendo a una falla prematura.

Susceptibilidad al ataque químico

Aunque generalmente son robustos, los elementos de SiC son vulnerables a ciertos productos químicos. El contacto con metales fundidos (como aluminio o cobre), sales de metales alcalinos y ciertos óxidos metálicos (como plomo o vanadio) puede causar corrosión severa y fallas rápidas.

Se debe tener cuidado para garantizar que el entorno del proceso esté libre de estos contaminantes, o que los elementos estén adecuadamente protegidos.

El proceso de envejecimiento

Todos los elementos de SiC experimentan envejecimiento, que es un aumento gradual de su resistencia eléctrica con el tiempo. Esto es causado por el crecimiento lento de la estructura cristalina dentro del material.

Esto no es un defecto, sino una característica predecible. El sistema de suministro de energía debe diseñarse para adaptarse a esto aumentando gradualmente el voltaje a los elementos para mantener una salida de potencia constante.

Fragilidad física

Como la mayoría de las cerámicas, el SiC es fuerte pero frágil. Puede soportar un calor inmenso, pero es susceptible a fracturarse por impacto mecánico (caerse o ser golpeado) o por un choque térmico severo (calentamiento o enfriamiento extremadamente rápido y no uniforme).

Cómo aplicar esto a su proceso

Elegir el elemento correcto requiere hacer coincidir sus fortalezas y debilidades con su entorno operativo específico.

- Si su enfoque principal es el calentamiento a alta temperatura en aire (p. ej., fabricación de vidrio, cocción de cerámica): El SiC es un estándar de la industria y una excelente opción debido a su durabilidad y capacidad de alta temperatura.

- Si está operando en una atmósfera reductora (p. ej., soldadura fuerte con hidrógeno, sinterización): Debe evitar los elementos estándar de SiC. Considere molibdeno, tungsteno o elementos de SiC especialmente protegidos.

- Si su proceso implica posibles contaminantes químicos: Debe verificar la compatibilidad química. Si el contacto directo es inevitable, puede ser necesario un elemento enfundado o un método de calentamiento alternativo.

- Si requiere un ciclo térmico rápido: El SiC puede manejar bien el ciclo, pero las velocidades de rampa deben controlarse para evitar el choque térmico, especialmente en diseños de horno no uniformes.

Al comprender estos principios fundamentales, puede seleccionar y operar con confianza los elementos de SiC para lograr un rendimiento confiable incluso en las condiciones más exigentes.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Temperatura máxima de funcionamiento | Hasta 1625 °C (2957 °F) |

| Atmósferas óptimas | Oxidantes (p. ej., aire), neutras (p. ej., nitrógeno, argón) |

| Fortalezas clave | Alta densidad de potencia, capa de sílice autorreparable, larga vida útil en aire |

| Limitaciones | Vulnerable a atmósferas reductoras (p. ej., hidrógeno), ataque químico, envejecimiento, fragilidad |

| Aplicaciones ideales | Fabricación de vidrio, cocción de cerámica, procesos a alta temperatura en aire |

¡Optimice sus procesos a alta temperatura con las soluciones avanzadas de elementos calefactores de SiC de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos confiables y de alto rendimiento. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la eficiencia y la durabilidad en condiciones extremas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad