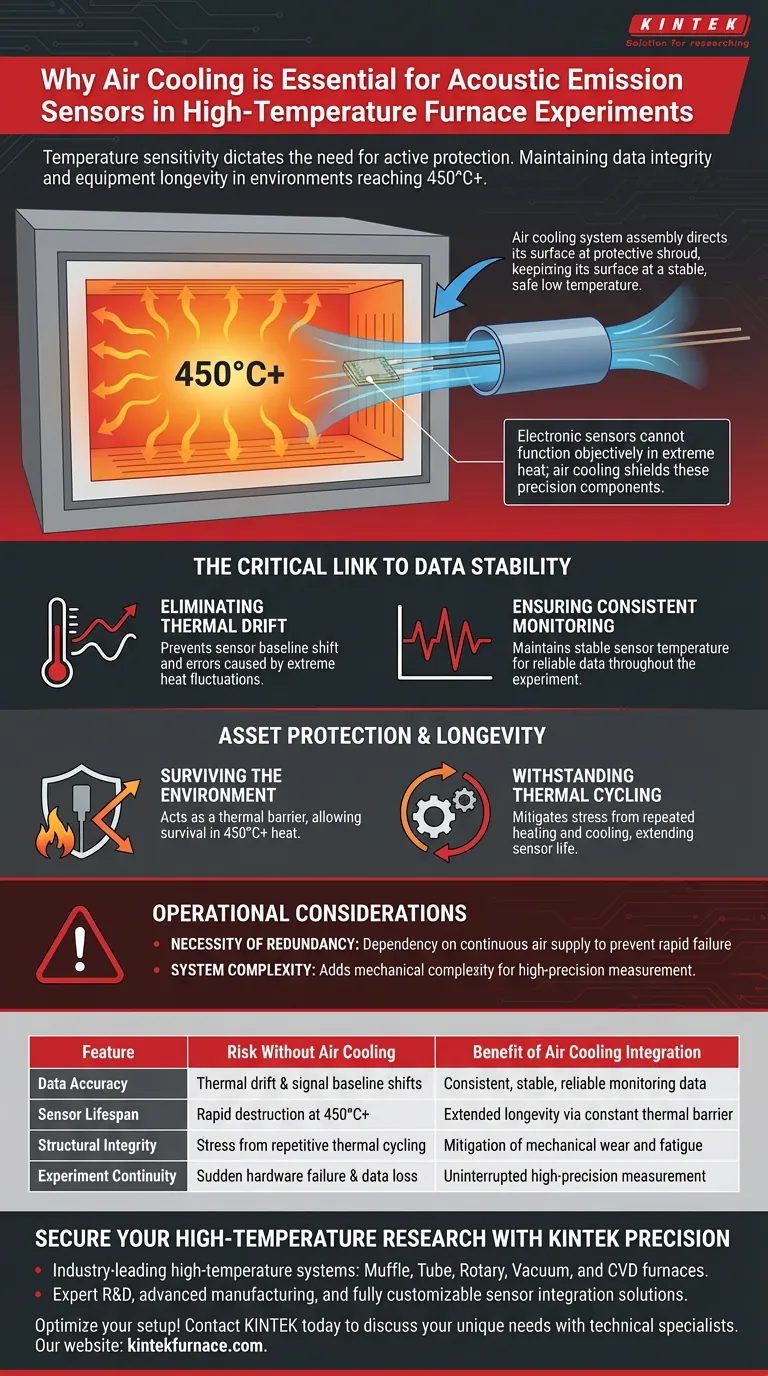

La sensibilidad a la temperatura dicta la necesidad de protección activa. Los experimentos en hornos de alta temperatura a menudo alcanzan temperaturas internas de 450 °C o superiores, un entorno intrínsecamente hostil para la electrónica de precisión. Un sistema de enfriamiento por aire integrado es esencial para mantener los sensores de emisión acústica y las celdas de carga dentro de un rango de temperatura seguro y bajo, previniendo fallos de hardware y asegurando la validez de los datos de su monitorización.

Los sensores electrónicos no pueden funcionar objetivamente con calor extremo; el enfriamiento por aire protege estos componentes de precisión para garantizar que los datos que recopila reflejen el experimento, no la degradación térmica de su equipo.

El Vínculo Crítico con la Estabilidad de los Datos

Eliminación de la Deriva Térmica

Los sensores de emisión acústica y las celdas de carga son altamente sensibles a los cambios de temperatura. Sin regulación, el calor extremo hace que la línea base del sensor cambie, introduciendo errores conocidos como deriva térmica.

Garantía de Monitorización Consistente

El enfriamiento por aire mantiene los sensores a una temperatura baja y estable independientemente del calor interno del horno. Esta estabilidad asegura que los datos de monitorización permanezcan consistentes y fiables durante todo el experimento.

Protección y Longevidad de los Activos

Supervivencia en el Entorno

Los interiores de los hornos que superan los 450 °C destruirán rápidamente los componentes electrónicos estándar. El sistema de enfriamiento actúa como una barrera térmica, permitiendo que los delicados sensores sobrevivan físicamente cerca de estas altas temperaturas.

Resistencia al Ciclo Térmico

Los experimentos a largo plazo implican fases repetidas de calentamiento y enfriamiento, conocidas como ciclo térmico. Este proceso impone un estrés inmenso a los materiales.

El enfriamiento activo por aire mitiga este estrés. Al mantener la temperatura del sensor constante, protege el componente del desgaste del ciclo, extendiendo significativamente la longevidad de los sensores.

Consideraciones Operativas

La Necesidad de Redundancia

Si bien el enfriamiento por aire resuelve el problema de la temperatura, introduce una dependencia del suministro de aire. Si el flujo de aire de enfriamiento se interrumpe, puede ocurrir un fallo del sensor rápidamente.

Complejidad del Sistema

La integración de un sistema de enfriamiento añade una capa de complejidad mecánica al ensamblaje del sensor. Sin embargo, este es un compromiso necesario para permitir mediciones de alta precisión en un entorno de alta temperatura.

Garantía de una Monitorización Exitosa a Alta Temperatura

Para maximizar la efectividad de su ensamblaje de sensores, considere sus objetivos específicos:

- Si su enfoque principal es la Integridad de los Datos: Priorice un sistema de enfriamiento que mantenga una temperatura constante para eliminar la deriva térmica y asegurar la estabilidad de los datos de monitorización.

- Si su enfoque principal es la Longevidad del Equipo: Asegure que el flujo de enfriamiento por aire sea continuo y suficiente para contrarrestar la temperatura pico de 450 °C del horno durante el ciclo térmico a largo plazo.

Invierta en un enfriamiento robusto hoy para prevenir costosos reemplazos de sensores y datos comprometidos mañana.

Tabla Resumen:

| Característica | Riesgo sin Enfriamiento por Aire | Beneficio de la Integración de Enfriamiento por Aire |

|---|---|---|

| Precisión de los Datos | Deriva térmica y cambios en la línea base de la señal | Datos de monitorización consistentes, estables y fiables |

| Vida Útil del Sensor | Destrucción rápida de la electrónica a 450 °C+ | Longevidad extendida a través de una barrera térmica constante |

| Integridad Estructural | Estrés por ciclos térmicos repetitivos | Mitigación del desgaste y la fatiga mecánicos |

| Continuidad del Experimento | Fallo repentino del hardware y pérdida de datos | Medición ininterrumpida de alta precisión |

Asegure su Investigación a Alta Temperatura con KINTEK Precision

No permita que el calor extremo comprometa sus datos críticos o destruya equipos costosos. KINTEK proporciona sistemas de laboratorio de alta temperatura líderes en la industria, incluyendo hornos Muffle, de Tubo, Rotatorios, de Vacío y CVD, diseñados específicamente para manejar los entornos térmicos más exigentes.

Respaldados por I+D experta y fabricación avanzada, nuestros sistemas son totalmente personalizables para adaptarse a sus requisitos específicos de integración de sensores y enfriamiento por aire. Asegure que sus sensores sobrevivan al calor y entreguen la precisión que su trabajo exige.

¿Listo para optimizar su configuración experimental de alta temperatura? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos.

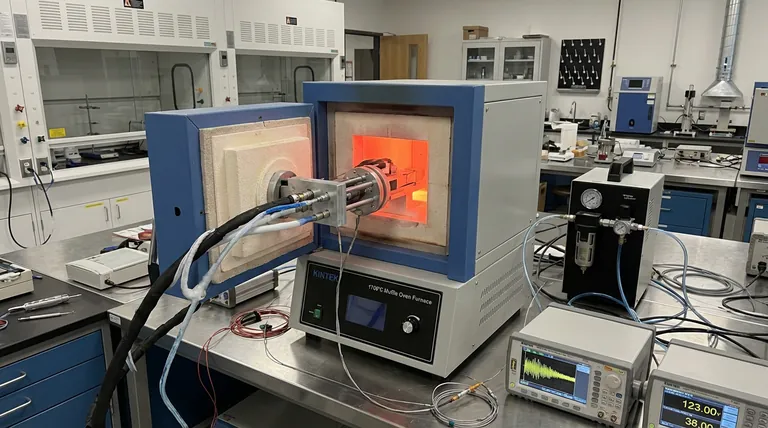

Guía Visual

Referencias

- Luke Griffiths, H. Albert Gilg. Thermal Stressing of Volcanic Rock: Microcracking and Crack Closure Monitored Through Acoustic Emission, Ultrasonic Velocity, and Thermal Expansion. DOI: 10.1029/2023jb027766

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la temperatura máxima de funcionamiento de los elementos calefactores de SiC? Logre un rendimiento robusto a alta temperatura

- ¿Cuál es la resistencia mecánica de los elementos calefactores de MoSi2? Resistencia a altas temperaturas con naturaleza frágil

- ¿Cuáles son los métodos para producir disiliciuro de molibdeno? Técnicas clave para el éxito de materiales de alta temperatura

- ¿Cuál es la composición y las propiedades clave de las aleaciones de Hierro-Cromo-Aluminio (FeCrAl)? Descubra Soluciones de Resistencia a Altas Temperaturas

- ¿Cuáles son las propiedades clave del platino como material para elementos calefactores? Descubra la estabilidad y fiabilidad a altas temperaturas

- ¿Cuáles son las temperaturas máximas de funcionamiento para los elementos calefactores de MoSi2 y SiC? Comparación para procesos de alta temperatura

- ¿Qué industrias utilizan comúnmente elementos calefactores de alta temperatura? Esencial para la metalurgia, la química y la electrónica

- ¿Cómo se comparan los elementos calefactores cerámicos con los metálicos en términos de tamaño y flexibilidad de diseño? Desbloquee Soluciones Avanzadas de Calefacción