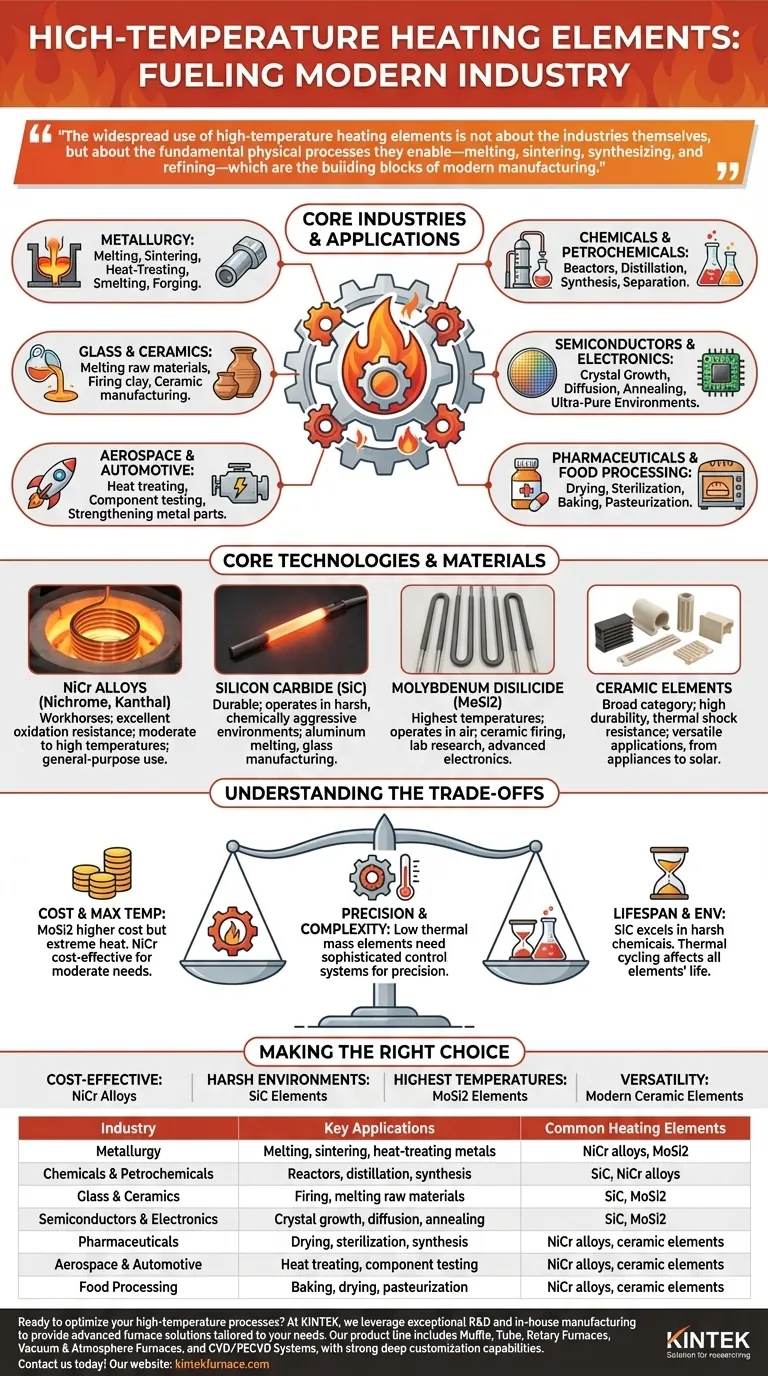

En esencia, los elementos calefactores de alta temperatura son herramientas indispensables en una amplia gama de sectores, incluidos el procesamiento químico y petroquímico, la metalurgia, la fabricación de vidrio y cerámica, y la producción de semiconductores y productos electrónicos. Estos componentes son fundamentales para cualquier proceso industrial que requiera calor preciso e intenso, desde la fusión de metales y el horneado de cerámicas hasta la síntesis de productos farmacéuticos y el procesamiento de microchips.

El uso generalizado de elementos calefactores de alta temperatura no se trata de las industrias en sí, sino de los procesos físicos fundamentales que posibilitan —fusión, sinterización, síntesis y refinación— que son los pilares de la fabricación moderna.

El papel del calor en la industria moderna

El calentamiento a alta temperatura es una piedra angular de la capacidad industrial. Permite la transformación de materias primas en productos terminados al alterar sus estados físicos o químicos. Diferentes industrias aprovechan esta capacidad para aplicaciones específicas y críticas.

Transformación y síntesis de materiales

Muchas industrias se basan en su capacidad para crear o remodelar materiales. Esto requiere una enorme energía entregada con precisión.

- Metalurgia: Los hornos utilizan elementos para fundir, fundir y tratar térmicamente metales, logrando aleaciones y propiedades estructurales específicas a través de procesos como la sinterización y la forja.

- Vidrio y cerámica: La fabricación depende de elementos calefactores para fundir materias primas en vidrio fundido y para cocer arcilla y otros compuestos en piezas cerámicas duraderas, desde vajillas hasta componentes técnicos avanzados.

- Química y petroquímica: Los reactores y las columnas de destilación se calientan para facilitar las reacciones químicas, separar compuestos y producir desde plásticos hasta fertilizantes.

Fabricación y procesamiento de precisión

En los campos de alta tecnología, el calor no es un instrumento contundente, sino una herramienta para el refinamiento microscópico.

- Semiconductores y electrónica: Los hornos tubulares de alta temperatura crean los entornos ultrapuros necesarios para el crecimiento de cristales, la difusión de dopantes en obleas de silicio y el recocido de componentes.

- Aeroespacial y automoción: El tratamiento térmico es fundamental para fortalecer las piezas metálicas, y los elementos cerámicos se utilizan en la prueba y fabricación de componentes que deben soportar temperaturas operativas extremas.

Refinación y producción

El calor también es esencial para los procesos de purificación, secado y esterilización que garantizan la calidad y seguridad del producto.

- Productos farmacéuticos: Se utiliza un calentamiento preciso para secar polvos, esterilizar equipos y permitir síntesis químicas específicas en la fabricación de medicamentos.

- Procesamiento de alimentos: Los hornos y secadores industriales dependen de un calentamiento constante para hornear, secar y pasteurizar, garantizando la seguridad y longevidad del producto.

Una mirada a las tecnologías centrales

La capacidad de generar y controlar calor intenso proviene de materiales especializados diseñados para soportar condiciones extremas sin degradarse. La elección del material determina el rendimiento, la vida útil y la aplicación del elemento.

Aleaciones de Níquel-Cromo (NiCr)

A menudo conocidas por nombres comerciales como Nichrome o Kanthal, son los caballos de batalla de la calefacción industrial. Ofrecen una excelente resistencia a la oxidación y son fiables para una amplia gama de aplicaciones en hornos y estufas a temperaturas moderadas a altas.

Carburo de Silicio (SiC)

Los elementos de SiC son valorados por su durabilidad y capacidad para operar en entornos hostiles y químicamente agresivos. Se utilizan frecuentemente en la fusión de aluminio, la fabricación de vidrio y el procesamiento de semiconductores, donde la fiabilidad es primordial.

Disiliciuro de Molibdeno (MoSi2)

Cuando se requieren las temperaturas más altas, los elementos de MoSi2 son el estándar. Pueden operar en aire a temperaturas que superan con creces las de NiCr o SiC, lo que los hace esenciales para el horneado de cerámica, la investigación de laboratorio y el procesamiento de componentes electrónicos avanzados.

Elementos cerámicos

Esta amplia categoría incluye varios materiales que ofrecen alta durabilidad, excelente resistencia al choque térmico y versatilidad. Se utilizan en todo, desde electrodomésticos hasta sistemas industriales complejos como colectores solares térmicos, donde mejoran la eficiencia y la fiabilidad.

Comprender las compensaciones

Seleccionar un elemento calefactor es una decisión técnica que implica equilibrar el rendimiento con las realidades operativas. Ninguna solución es perfecta para cada aplicación.

Costo frente a temperatura máxima

La principal compensación es a menudo el costo. Los materiales capaces de alcanzar las temperaturas más altas, como el disiliciuro de molibdeno (MoSi2), son significativamente más caros que las aleaciones comunes de níquel-cromo (NiCr). Especificar en exceso un elemento para una aplicación que no requiere calor extremo resulta en un gasto de capital innecesario.

Vida útil frente a entorno operativo

La longevidad de un elemento está directamente relacionada con sus condiciones de funcionamiento. Los elementos de carburo de silicio (SiC) sobresalen en entornos químicos hostiles, mientras que otros materiales pueden degradarse rápidamente. El ciclo térmico frecuente (calentamiento y enfriamiento rápidos) también puede inducir estrés y acortar la vida útil de cualquier elemento.

Precisión frente a complejidad del sistema

Lograr un control preciso de la temperatura requiere más que solo un buen elemento calefactor. Exige un sistema de control sofisticado con sensores y controladores de potencia precisos. Si bien los elementos con baja masa térmica se calientan y enfrían rápidamente para un control estricto, requieren un sistema sensible para evitar el sobreimpulso de temperatura.

Tomar la decisión correcta para su proceso

El elemento calefactor ideal es aquel que satisface las demandas térmicas y ambientales específicas de su aplicación sin exceder su presupuesto o sus limitaciones operativas.

- Si su enfoque principal es el calentamiento de propósito general y rentable: Las aleaciones de NiCr proporcionan el mejor equilibrio entre rendimiento y valor para la mayoría de los hornos y estufas estándar.

- Si su enfoque principal es la durabilidad en una atmósfera química hostil: Los elementos de SiC están diseñados para resistir entornos corrosivos y ofrecen una vida útil excepcional.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles para materiales avanzados: Los elementos de MoSi2 son la opción definitiva para aplicaciones como la sinterización de cerámica y la investigación de laboratorio.

- Si su enfoque principal es la versatilidad y el rendimiento fiable en diversas aplicaciones: Los elementos cerámicos modernos ofrecen una solución robusta para todo, desde la forja de metales hasta los sistemas de energía renovable.

En última instancia, comprender estas tecnologías centrales le permite seleccionar la herramienta adecuada para el trabajo, convirtiendo el calor en un activo industrial productivo y predecible.

Tabla de resumen:

| Industria | Aplicaciones clave | Elementos calefactores comunes |

|---|---|---|

| Metalurgia | Fusión, sinterización, tratamiento térmico de metales | Aleaciones de NiCr, MoSi2 |

| Química y petroquímica | Reactores, destilación, síntesis | SiC, aleaciones de NiCr |

| Vidrio y cerámica | Cocción, fusión de materias primas | SiC, MoSi2 |

| Semiconductores y electrónica | Crecimiento de cristales, difusión, recocido | SiC, MoSi2 |

| Productos farmacéuticos | Secado, esterilización, síntesis | Aleaciones de NiCr, elementos cerámicos |

| Aeroespacial y automoción | Tratamiento térmico, prueba de componentes | Aleaciones de NiCr, elementos cerámicos |

| Procesamiento de alimentos | Horneado, secado, pasteurización | Aleaciones de NiCr, elementos cerámicos |

¿Listo para optimizar sus procesos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer con precisión requisitos experimentales únicos. Ya sea que trabaje en metalurgia, química, electrónica u otras industrias, podemos mejorar su eficiencia y precisión. Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros