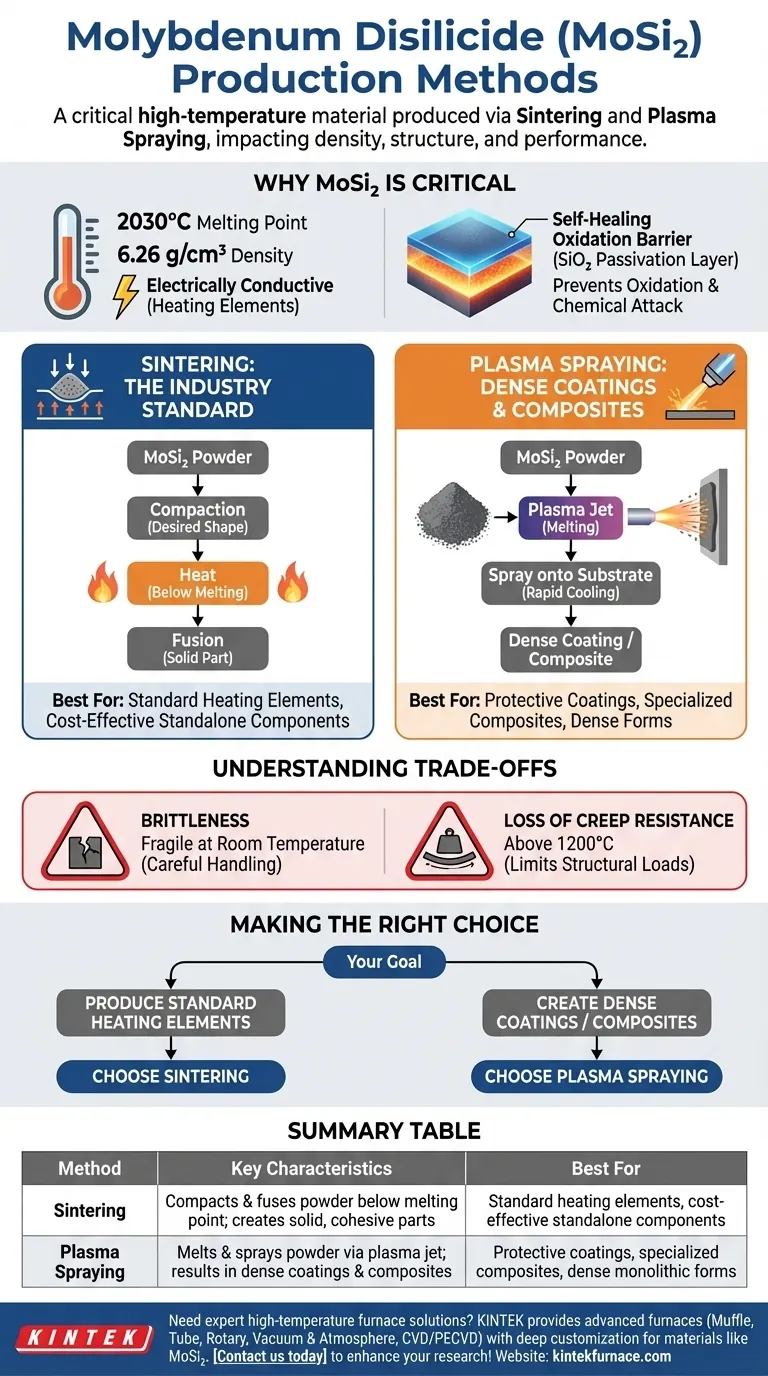

En la práctica profesional, el disiliciuro de molibdeno (MoSi₂) se produce principalmente mediante sinterización. También se emplea un método secundario, la pulverización por plasma, para crear formas monolíticas densas y compuestos especializados.

El método elegido para producir disiliciuro de molibdeno no es solo un paso de fabricación; es una decisión crítica que influye directamente en la densidad final del material, la estructura cristalina y, en última instancia, su rendimiento en entornos oxidativos a alta temperatura.

Por qué el MoSi₂ es un material crítico para altas temperaturas

Para comprender los métodos de producción, primero debemos reconocer las propiedades que hacen que el MoSi₂ sea tan valioso. Es un compuesto intermetálico, un tipo de material que se sitúa entre un metal y una cerámica.

Propiedades físicas y eléctricas fundamentales

El disiliciuro de molibdeno tiene una densidad moderada de 6.26 g/cm³ y un punto de fusión excepcionalmente alto de 2030°C (3686°F).

Fundamentalmente, es eléctricamente conductor, lo que le permite funcionar como un elemento calefactor resistivo capaz de operar a temperaturas extremas.

La barrera de oxidación de autocuración

La característica más importante del MoSi₂ es su comportamiento a altas temperaturas. Cuando se calienta, forma una capa protectora, o de pasivación, de dióxido de silicio (SiO₂).

Esta fina capa similar al vidrio actúa como barrera, protegiendo el material subyacente de una mayor oxidación y ataque químico, lo cual es esencial para componentes como elementos calefactores y escudos térmicos.

Métodos de producción principales explicados

La técnica de producción influye directamente en la integridad y las características de rendimiento del componente final. Cada método es adecuado para diferentes aplicaciones.

Sinterización: El estándar de la industria

La sinterización es el método más común para fabricar componentes de MoSi₂, especialmente para elementos calefactores.

El proceso implica compactar polvo de MoSi₂ en una forma deseada y luego calentarlo a una temperatura alta, pero por debajo de su punto de fusión. Esto fusiona las partículas de polvo, creando una pieza sólida y cohesiva.

Pulverización por plasma: Para recubrimientos densos y compuestos

La pulverización por plasma es un proceso de recubrimiento por aspersión térmica que se utiliza para producir formas muy densas de MoSi₂. En esta técnica, el polvo de MoSi₂ se inyecta en un chorro de plasma de alta temperatura, donde se funde y se rocía sobre un sustrato.

Este método da como resultado un enfriamiento rápido, lo que puede producir una mezcla de estructuras cristalinas, incluida la fase beta (β-MoSi₂). Es ideal para aplicar recubrimientos protectores o crear materiales compuestos complejos.

Comprensión de las compensaciones del material

Aunque es excepcional a altas temperaturas, el MoSi₂ tiene limitaciones significativas que cualquier ingeniero o diseñador debe considerar. Estas compensaciones son inherentes a la naturaleza similar a la cerámica del material.

Fragilidad a temperaturas más bajas

Al igual que muchas cerámicas avanzadas, el MoSi₂ es muy frágil y quebradizo a temperatura ambiente. Esto requiere un manejo cuidadoso durante la instalación y puede hacerlo susceptible al choque mecánico.

Pérdida de resistencia a la fluencia por encima de los 1200 °C

Aunque resiste excepcionalmente bien la oxidación, el material comienza a perder su resistencia a la fluencia (su capacidad para resistir la deformación bajo una carga constante) a temperaturas superiores a los 1200 °C. Esto limita su uso en aplicaciones estructurales bajo carga a sus temperaturas de funcionamiento más altas.

Tomar la decisión correcta para su objetivo

Su aplicación dictará el método de producción más apropiado. El objetivo es aprovechar las fortalezas del material mientras se mitigan sus debilidades.

- Si su enfoque principal es producir elementos calefactores estándar: La sinterización es el método establecido, confiable y rentable para crear componentes independientes.

- Si su enfoque principal es crear recubrimientos protectores densos o compuestos especializados: La pulverización por plasma ofrece una densidad y adhesión superiores para la protección de superficies o la integración en otros materiales.

En última instancia, comprender la conexión entre la producción, las propiedades y el rendimiento es la clave para implementar con éxito el disiliciuro de molibdeno en cualquier aplicación exigente.

Tabla de resumen:

| Método | Características clave | Ideal para |

|---|---|---|

| Sinterización | Compacta y fusiona polvo de MoSi₂ por debajo del punto de fusión; crea piezas sólidas y cohesivas | Elementos calefactores estándar, componentes independientes rentables |

| Pulverización por plasma | Funde y rocía polvo de MoSi₂ a través de chorro de plasma; da como resultado recubrimientos y compuestos densos | Recubrimientos protectores, compuestos especializados, formas monolíticas densas |

¿Necesita soluciones expertas de hornos de alta temperatura para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos para materiales como el disiliciuro de molibdeno. Contáctenos hoy para mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados