En términos de flexibilidad de diseño, los elementos calefactores cerámicos son fundamentalmente superiores a los metálicos. Se pueden fabricar en una gran variedad de formas y tamaños personalizados, desde paneles grandes y uniformes hasta geometrías complejas y tridimensionales. Esta adaptabilidad es un resultado directo de sus propiedades materiales y su proceso de fabricación, una capacidad que los elementos calefactores metálicos tradicionales no pueden replicar.

Si bien los calentadores metálicos son una solución probada para tareas de calefacción sencillas, la elección entre metal y cerámica es en última instancia una decisión sobre la intención del diseño. La tecnología cerámica desbloquea posibilidades de ingeniería avanzadas al combinar una estabilidad superior del material con una libertad geométrica sin precedentes.

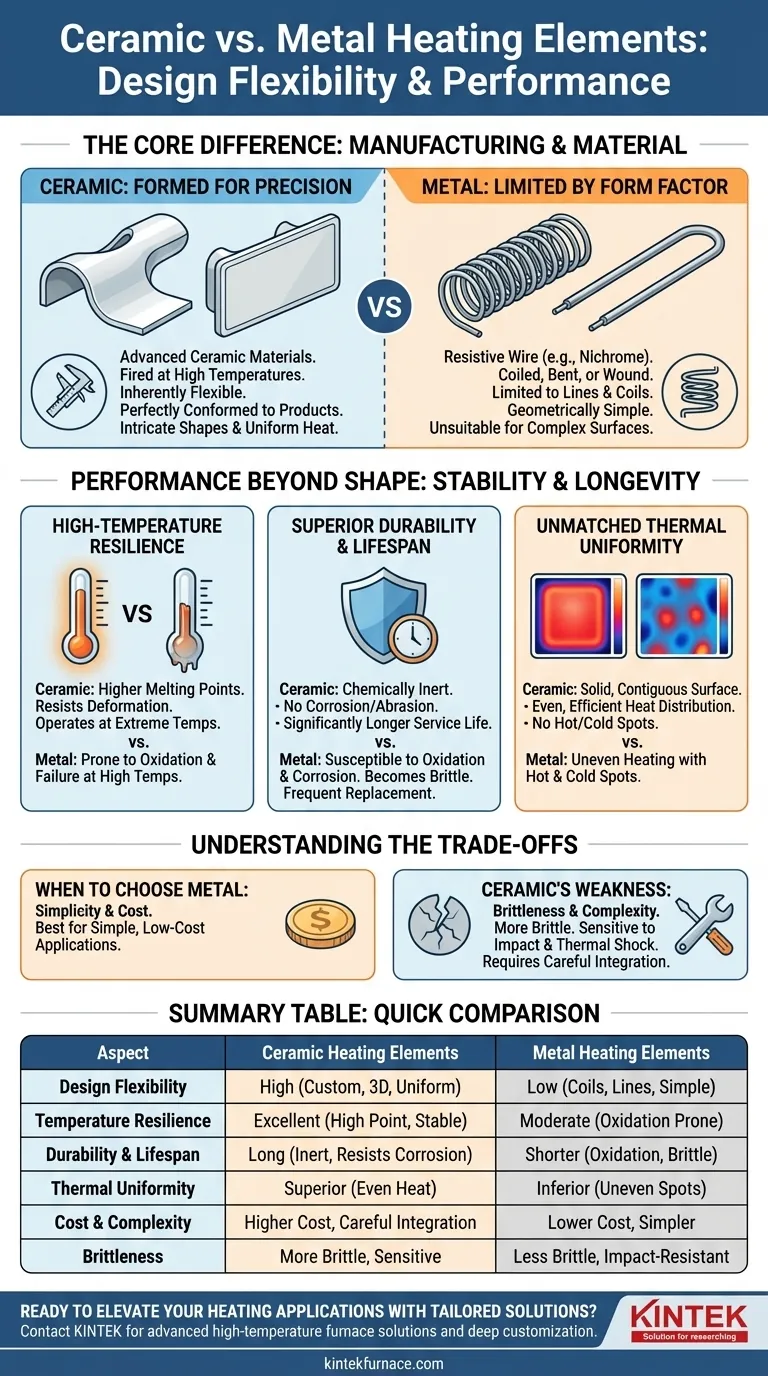

La Diferencia Fundamental: Fabricación y Material

Las limitaciones de diseño de un elemento calefactor están arraigadas en su material base y en cómo se forma. La cerámica y el metal difieren profundamente en este aspecto.

Cerámica: Moldeada para la Precisión

Los calentadores cerámicos se producen típicamente formando materiales cerámicos avanzados en la forma deseada y luego cociéndolos a altas temperaturas. Este proceso es inherentemente flexible.

Permite la creación de calentadores que se ajustan perfectamente a la superficie de un producto, formas intrincadas para dispositivos médicos o científicos, o paneles grandes y planos que proporcionan una distribución del calor perfectamente uniforme.

Metal: Limitado por el Factor de Forma

La mayoría de los elementos calefactores metálicos dependen de un alambre resistivo, como el Nicromo, que se enrolla, dobla o devana. Esto limita fundamentalmente su forma a variaciones de líneas y bobinas. Si bien estas bobinas se pueden incrustar en otros materiales para crear placas calefactoras, el elemento en sí sigue siendo geométricamente simple. Esto los hace inadecuados para aplicaciones que requieren una superficie calefactora compleja e integrada.

Rendimiento Más Allá de la Forma: Por Qué Importa la Estabilidad

Las ventajas de la cerámica se extienden mucho más allá de la simple forma. La estabilidad inherente del material ofrece un rendimiento y una longevidad superiores, especialmente en aplicaciones exigentes.

Resiliencia a Altas Temperaturas

Los materiales cerámicos poseen puntos de fusión más altos y una mayor resistencia a la deformación inducida por el calor en comparación con los metales. Pueden operar de manera confiable a temperaturas extremas donde un elemento metálico se oxidaría, debilitaría y fallaría rápidamente.

Durabilidad y Vida Útil Superiores

Los elementos metálicos son muy susceptibles a la oxidación y la corrosión, especialmente cuando se someten a ciclos de alta temperatura. Este proceso hace que se vuelvan quebradizos y pierdan rendimiento, lo que requiere un reemplazo frecuente.

Las cerámicas son químicamente inertes y no sufren esta degradación. Resisten la corrosión y la abrasión, lo que garantiza una vida útil significativamente más larga y un rendimiento constante durante muchos años.

Uniformidad Térmica Inigualable

Debido a que un calentador cerámico puede ser una superficie sólida y contigua, distribuye la energía térmica de manera uniforme y eficiente. Esto elimina los puntos calientes y fríos típicos de los calentadores de bobina metálica espaciados, lo que hace que las cerámicas sean ideales para aplicaciones donde la temperatura precisa y constante es crítica.

Comprender las Compensaciones

Elegir una tecnología requiere reconocer sus posibles inconvenientes. Si bien las cerámicas ofrecen un rendimiento superior, los elementos metálicos todavía tienen un lugar para casos de uso específicos.

Cuándo Elegir Metal: Simplicidad y Costo

Para aplicaciones de calefacción sencillas, como en electrodomésticos simples o donde el costo es el impulsor principal absoluto, los calentadores de bobina metálica son una opción madura y altamente económica. Su simplicidad es su fortaleza cuando no se requiere un rendimiento avanzado.

La Debilidad de la Cerámica: Fragilidad

Aunque son muy resistentes al calor y la corrosión, las cerámicas son inherentemente más frágiles que los metales. Son más susceptibles a fallar por impacto físico o choque térmico extremo (cambios de temperatura muy rápidos), lo que requiere una manipulación e integración cuidadosas durante el diseño del producto.

Complejidad de Integración

La flexibilidad de las formas cerámicas a veces puede introducir complejidad en el proceso de montaje e instalación. Los diseños deben tener en cuenta la rigidez del material y evitar el estrés mecánico que podría provocar grietas con el tiempo.

Tomar la Decisión Correcta para Su Proyecto

Los requisitos principales de su aplicación deben dictar su elección de tecnología de calefacción.

- Si su enfoque principal es la geometría compleja o la calefacción de superficie uniforme: Los elementos cerámicos son la única opción viable, ya que se pueden fabricar para adaptarse con precisión a diseños intrincados.

- Si su enfoque principal es la longevidad en un entorno de alta temperatura o corrosivo: La estabilidad química inherente de la cerámica proporciona una vida útil significativamente más larga y confiable.

- Si su enfoque principal es una solución de bajo costo para una tarea de calefacción simple y no crítica: Los calentadores de bobina metálica tradicionales ofrecen el camino más económico y sencillo.

Al comprender estas diferencias fundamentales de los materiales, puede seleccionar la tecnología de calefacción que no solo se ajuste a la forma de su diseño, sino que también logre sus objetivos de rendimiento a largo plazo.

Tabla Resumen:

| Aspecto | Elementos Calefactores Cerámicos | Elementos Calefactores Metálicos |

|---|---|---|

| Flexibilidad de Diseño | Alta; formas personalizadas, geometrías 3D, paneles uniformes | Baja; limitada a bobinas, líneas, formas simples |

| Resiliencia a la Temperatura | Excelente; alto punto de fusión, resiste la deformación | Moderada; propensa a la oxidación y fallas a altas temperaturas |

| Durabilidad y Vida Útil | Larga; químicamente inerte, resistente a la corrosión | Más corta; susceptible a la oxidación y fragilidad |

| Uniformidad Térmica | Superior; distribución uniforme del calor, sin puntos calientes | Inferior; calentamiento desigual con puntos calientes y fríos |

| Costo y Complejidad | Costo más alto, puede requerir integración cuidadosa | Costo más bajo, más simple para aplicaciones básicas |

| Fragilidad | Más frágil, sensible al impacto y al choque térmico | Menos frágil, más resistente a los impactos |

¿Listo para elevar sus aplicaciones de calefacción con soluciones personalizadas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos con precisión. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la longevidad de su proyecto.

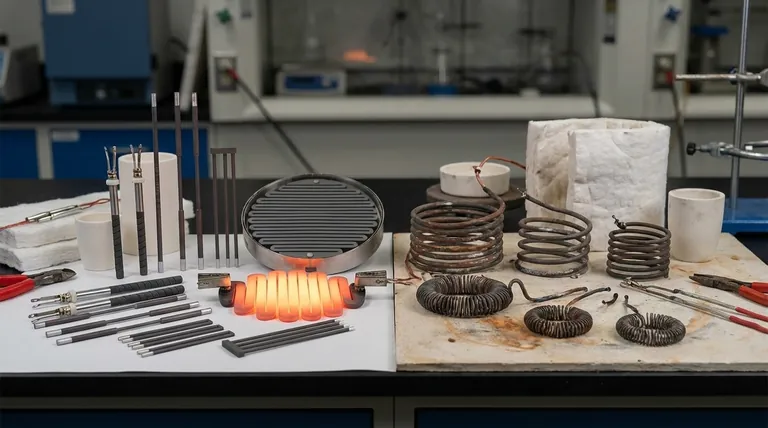

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento