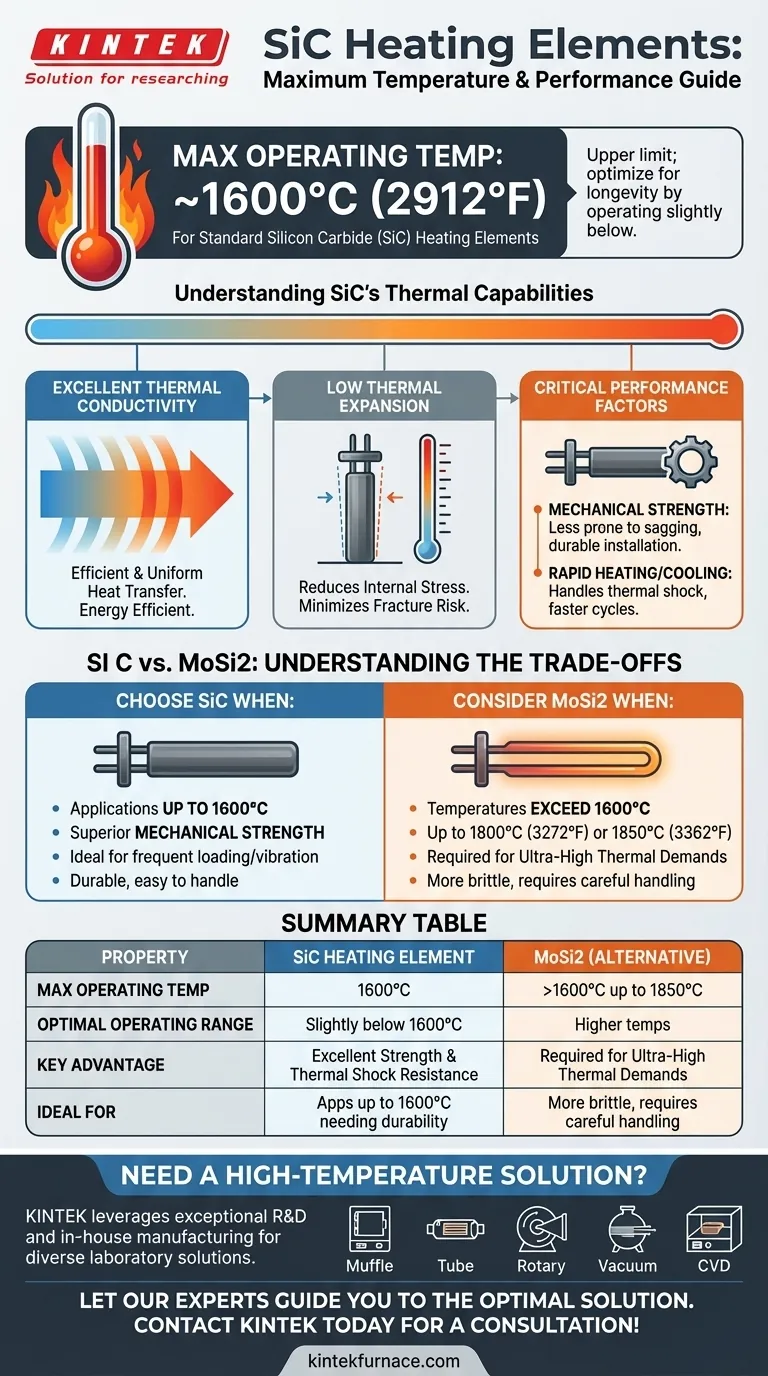

En la práctica, la temperatura máxima de funcionamiento para un elemento calefactor estándar de Carburo de Silicio (SiC) es de aproximadamente 1600 °C (2912 °F). Si bien esta cifra representa el límite superior, la mayoría de las aplicaciones industriales hacen funcionar estos elementos a temperaturas ligeramente inferiores para garantizar una vida útil larga y fiable.

Elegir el elemento calefactor adecuado no se trata solo de encontrar la calificación de temperatura más alta. Se trata de hacer coincidir las propiedades específicas del elemento, como sus límites térmicos, resistencia mecánica y resistencia química, con las demandas precisas de su horno o proceso.

Comprender las capacidades térmicas del SiC

El Carburo de Silicio es un material de primera para aplicaciones de alta temperatura debido a su combinación única de propiedades térmicas y físicas. Sirve como un caballo de batalla fiable para una amplia gama de procesos de calentamiento industrial.

Temperatura máxima de funcionamiento

La temperatura superficial máxima generalmente aceptada para los elementos de SiC es de 1600 °C (2912 °F). Operar continuamente en o cerca de este límite absoluto puede acortar la vida útil del elemento.

Para un rendimiento y longevidad óptimos, una temperatura de funcionamiento continuo ligeramente inferior es una mejor práctica estándar en el diseño y funcionamiento de hornos.

Excelente conductividad térmica

Los elementos de SiC poseen una excelente conductividad térmica. Esto permite una transferencia de calor altamente eficiente y uniforme desde el elemento a la cámara y al producto que se calienta.

Esta eficiencia garantiza que no se desperdicie energía y que la uniformidad de la temperatura dentro del horno sea más fácil de lograr y mantener.

Baja expansión térmica

Una ventaja clave del SiC es su muy bajo coeficiente de expansión térmica. Esto significa que el elemento se expande y contrae muy poco a medida que se calienta y se enfría.

Esta estabilidad inherente reduce drásticamente las tensiones internas, minimizando el riesgo de fractura o rotura durante los cambios rápidos de temperatura y extendiendo la vida útil del elemento.

Más allá de la temperatura: factores críticos de rendimiento

Si bien la temperatura es una consideración principal, la resiliencia mecánica del SiC es lo que lo convierte en una opción superior para muchos entornos exigentes.

Resistencia mecánica y durabilidad

En comparación con muchos otros elementos calefactores cerámicos y metálicos, el SiC exhibe una resistencia mecánica excepcional. Es rígido y menos propenso a pandearse o deformarse a altas temperaturas.

Esta durabilidad reduce el riesgo de rotura durante la instalación, el mantenimiento o por contacto accidental, lo que reduce los costes de sustitución y el tiempo de inactividad operativo.

Tasas rápidas de calentamiento y enfriamiento

La combinación de alta conductividad térmica y excelente resistencia al choque térmico permite que los elementos de SiC soporten ciclos rápidos de calentamiento y enfriamiento.

Esta capacidad puede acelerar significativamente los tiempos de proceso, mejorar el rendimiento y reducir el consumo general de energía al minimizar el tiempo que el horno debe permanecer inactivo a altas temperaturas.

Comprender las compensaciones: SiC frente a MoSi2

Aunque el SiC es excepcionalmente capaz, no es la única opción para el calentamiento a alta temperatura. Comprender su alternativa principal, el Disiliciuro de Molibdeno (MoSi2), es fundamental para tomar una decisión informada.

Cuándo elegir SiC

El SiC es la opción ideal para la mayoría de las aplicaciones industriales que operan hasta 1600 °C. Su resistencia mecánica superior lo hace más robusto y fácil de manipular que el MoSi2, especialmente en aplicaciones con carga/descarga frecuente o potencial de vibración mecánica.

Cuándo considerar MoSi2

Se requieren elementos de Disiliciuro de Molibdeno (MoSi2) cuando las temperaturas del proceso deben superar los límites del SiC. MoSi2 puede operar a temperaturas extremadamente altas, a menudo hasta 1800 °C (3272 °F) o incluso 1850 °C (3362 °F).

Debe seleccionar MoSi2 para aplicaciones como la sinterización de ciertas cerámicas avanzadas, el crecimiento de cristales o pruebas de laboratorio específicas que exigen temperaturas más allá de la capacidad del Carburo de Silicio.

Diferencias clave a tener en cuenta

La principal compensación es la temperatura frente a la robustez. MoSi2 puede alcanzar temperaturas más altas, pero es más quebradizo, especialmente a temperaturas más bajas, y requiere un manejo más cuidadoso. El SiC ofrece una durabilidad excepcional dentro de su rango de temperatura ligeramente inferior.

Tomar la decisión correcta para su aplicación

Seleccionar el elemento correcto requiere equilibrar sus requisitos de temperatura con las demandas mecánicas y operativas de su proceso.

- Si su enfoque principal es el rendimiento robusto y la durabilidad hasta 1600 °C: SiC es la opción superior y más fiable debido a su resistencia mecánica.

- Si su proceso requiere absolutamente temperaturas entre 1600 °C y 1850 °C: MoSi2 es la tecnología necesaria para satisfacer estas demandas térmicas ultra altas.

- Si su horno experimenta ciclos térmicos o estrés mecánico frecuentes: La resistencia inherente y la baja expansión térmica del SiC proporcionan una ventaja significativa en longevidad.

En última instancia, su decisión depende de hacer coincidir las fortalezas específicas del elemento con las necesidades absolutas de temperatura y durabilidad de su aplicación.

Tabla de resumen:

| Propiedad | Elemento calefactor de SiC |

|---|---|

| Temperatura máxima de funcionamiento | 1600 °C (2912 °F) |

| Rango de funcionamiento óptimo | Ligeramente por debajo de 1600 °C |

| Ventaja clave | Excelente resistencia mecánica y resistencia al choque térmico |

| Ideal para | Aplicaciones de hasta 1600 °C que requieren durabilidad y ciclos rápidos |

| Alternativa principal | MoSi2 (para temperaturas >1600 °C hasta 1850 °C) |

¿Necesita una solución de calentamiento a alta temperatura adaptada a su proceso?

Elegir entre elementos de SiC y MoSi2 es fundamental para el rendimiento y la longevidad de su horno. KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos, que incluye Hornos de Muffle, Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda. Podemos ayudarle a seleccionar o diseñar el elemento calefactor perfecto para satisfacer con precisión sus requisitos únicos de temperatura y durabilidad.

Deje que nuestros expertos le guíen hacia la solución óptima. ¡Contacte con KINTEK hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil