No, no todos los elementos calefactores de grafito son iguales. Aunque todos están hechos de grafito, el grado específico del material, su proceso de fabricación y su diseño final crean diferencias significativas en el rendimiento, la vida útil y la idoneidad de la aplicación. Estas distinciones son fundamentales para garantizar la eficiencia y la fiabilidad en entornos de alta temperatura como los hornos de vacío.

La selección de un elemento calefactor de grafito no se trata de un componente genérico, sino de una elección de ingeniería precisa. El elemento correcto debe coincidir con las propiedades del material, como la pureza y la densidad, y su diseño físico con los requisitos específicos de temperatura, atmósfera y proceso de su aplicación.

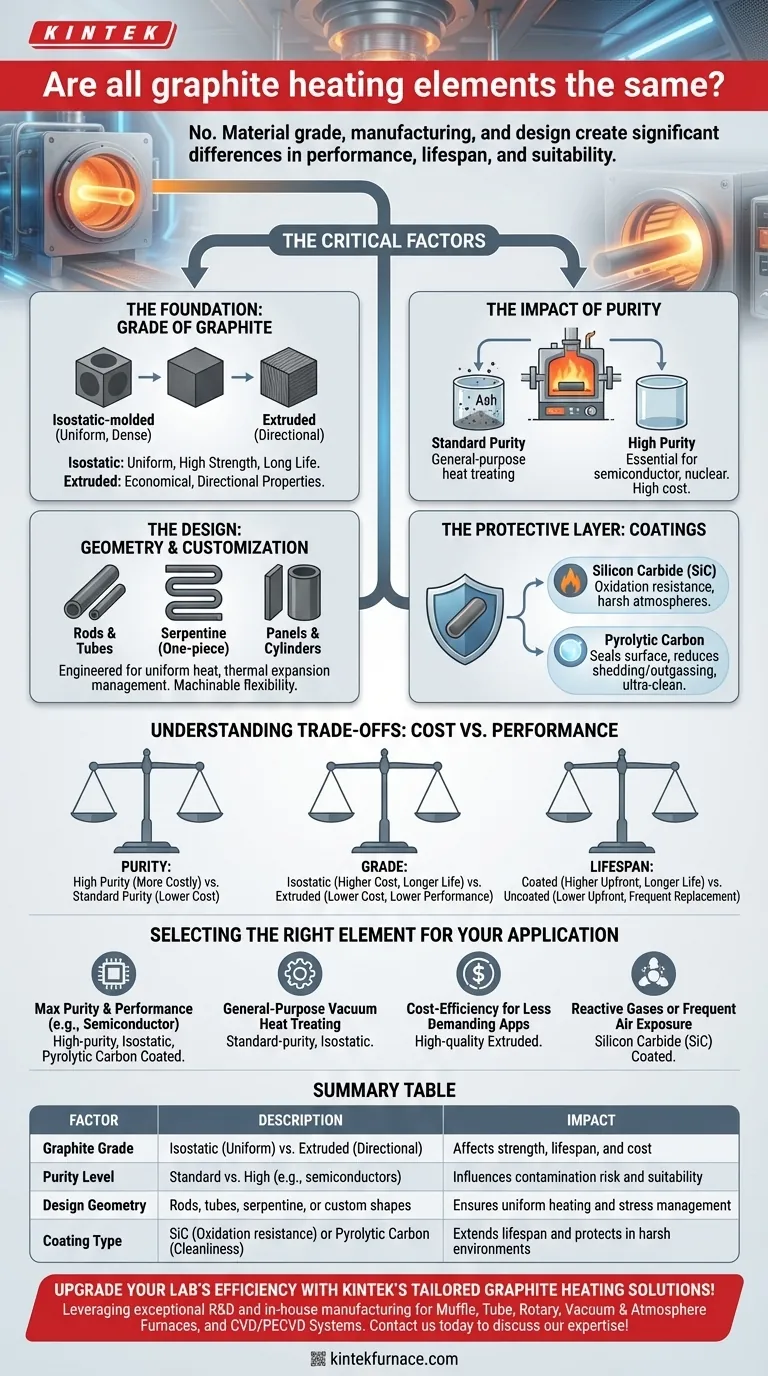

Los factores críticos que diferencian los elementos de grafito

Comprender qué hace que un elemento de grafito sea diferente de otro se reduce a unas pocas variables clave en su ciencia de materiales y construcción física. Estos factores impactan directamente la resistividad eléctrica, la resistencia mecánica y la resistencia química.

La base: Grado de grafito

El material base en sí es el primer punto de diferenciación. El grafito se clasifica generalmente en dos grados principales para este propósito.

El grafito moldeado isostáticamente se crea presionando polvo de grafito uniformemente desde todas las direcciones. Esto da como resultado un material altamente consistente y denso con propiedades uniformes, excelente resistencia y una larga vida útil, lo que lo hace ideal para las aplicaciones más exigentes.

El grafito extruido se forma empujando una pasta de grafito a través de una matriz. Este proceso es más económico, pero da como resultado un material con propiedades de grano direccionales, lo que significa que su resistencia y conductividad eléctrica pueden variar según la orientación.

El impacto de la pureza

El grafito para elementos calefactores se somete a un proceso de purificación a alta temperatura para eliminar impurezas como las cenizas. El nivel de pureza es una especificación crítica.

Los grados de pureza estándar son adecuados para muchas aplicaciones generales de tratamiento térmico y sinterización.

Los grados de alta pureza son esenciales para industrias como la fabricación de semiconductores o aplicaciones nucleares, donde incluso trazas de contaminantes del elemento calefactor podrían arruinar el producto o el proceso.

El diseño: Geometría y personalización

Como material mecanizable, el grafito ofrece una inmensa flexibilidad de diseño. Los elementos se pueden fabricar en una amplia variedad de formas para optimizar el rendimiento para una zona caliente de horno específica.

Los diseños comunes incluyen barras o tubos simples, elementos serpentín (de una sola pieza) complejos y arreglos de paneles o cilindros de varias partes. La geometría está diseñada para garantizar una distribución uniforme del calor y acomodar la expansión térmica sin causar tensión mecánica.

La capa protectora: Recubrimientos

Para mejorar el rendimiento y la vida útil, los elementos de grafito pueden recubrirse con otros materiales. Esto es especialmente importante para proteger contra la oxidación y el ataque químico.

Un recubrimiento de carburo de silicio (SiC) es una opción común que aumenta drásticamente la resistencia del elemento a la oxidación, permitiéndole operar en vacíos imperfectos o atmósferas que contienen gases reactivos.

También se puede aplicar un recubrimiento de carbono pirolítico para sellar la porosidad superficial del grafito. Esto reduce el desprendimiento de partículas y la desgasificación, lo cual es crítico para entornos ultralimpios.

Comprensión de las compensaciones: Costo vs. rendimiento

Elegir el elemento calefactor adecuado implica equilibrar sus requisitos técnicos con su presupuesto. La elección ideal para una aplicación puede ser innecesariamente costosa o tener un rendimiento deficiente en otra.

La pureza tiene un precio

El intenso proceso de horno requerido para lograr altos y ultraaltos niveles de pureza añade un costo significativo. Un elemento para el procesamiento de semiconductores puede ser sustancialmente más caro que uno utilizado para el tratamiento térmico general de metales.

Grafito isostático vs. extruido

El grafito isostático ofrece un rendimiento, uniformidad y una vida útil superiores, pero tiene un costo inicial más alto. Para aplicaciones menos críticas o aquellas con presupuestos más ajustados, el grafito extruido puede proporcionar una solución eficaz y económica si sus propiedades direccionales se tienen en cuenta en el diseño.

El dilema de la vida útil: Recubierto vs. sin recubrir

Los elementos recubiertos ofrecen una clara ventaja en longevidad, especialmente en entornos donde no siempre se mantiene un vacío perfecto. Sin embargo, esta protección adicional conlleva un mayor costo inicial. Los elementos sin recubrir son más simples y menos costosos, pero pueden requerir un reemplazo más frecuente si se someten a condiciones oxidantes.

Selección del elemento adecuado para su aplicación

Su elección debe estar impulsada por las demandas específicas de su proceso. No existe un único elemento "mejor", solo el que mejor se adapta a su objetivo.

- Si su enfoque principal es la máxima pureza y rendimiento (por ejemplo, procesamiento de semiconductores): Necesita un elemento de grafito moldeado isostáticamente de alta pureza, a menudo con un recubrimiento de carbono pirolítico para evitar la contaminación.

- Si su enfoque principal es el tratamiento térmico de uso general en vacío: Un elemento moldeado isostáticamente de pureza estándar proporciona un excelente equilibrio entre larga vida útil y rendimiento fiable.

- Si su enfoque principal es la rentabilidad para una aplicación menos exigente: Un elemento de grafito extruido de alta calidad puede ofrecer la solución más económica sin un compromiso significativo en la función.

- Si su proceso involucra gases reactivos o exposición frecuente al aire: Un elemento recubierto de carburo de silicio (SiC) no es opcional; es esencial para prevenir la degradación rápida y garantizar una vida útil aceptable.

Comprender estas distinciones transforma el proceso de selección de una simple compra en una decisión de ingeniería estratégica.

Tabla resumen:

| Factor | Descripción | Impacto |

|---|---|---|

| Grado de grafito | Isostático (uniforme) vs. Extruido (direccional) | Afecta la resistencia, la vida útil y el costo |

| Nivel de pureza | Estándar vs. Alto (por ejemplo, para semiconductores) | Influye en el riesgo de contaminación y la idoneidad |

| Geometría de diseño | Barras, tubos, serpentín o formas personalizadas | Asegura un calentamiento uniforme y la gestión del estrés |

| Tipo de recubrimiento | SiC (resistencia a la oxidación) o carbono pirolítico (limpieza) | Extiende la vida útil y protege en entornos hostiles |

¡Mejore la eficiencia de su laboratorio con las soluciones de calentamiento de grafito personalizadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos opciones avanzadas de hornos de alta temperatura como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una adaptación precisa a sus necesidades experimentales únicas, ya sea para el procesamiento de semiconductores o el tratamiento térmico general. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar el rendimiento y la fiabilidad de su aplicación.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Por qué se utilizan hornos de vacío para el revenido de muestras después de un tratamiento de borurado? Maestría en dureza del núcleo

- ¿Cuál es la aplicación principal de los hornos de tratamiento térmico al vacío en la industria aeroespacial? Mejore el rendimiento de los componentes con precisión

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior