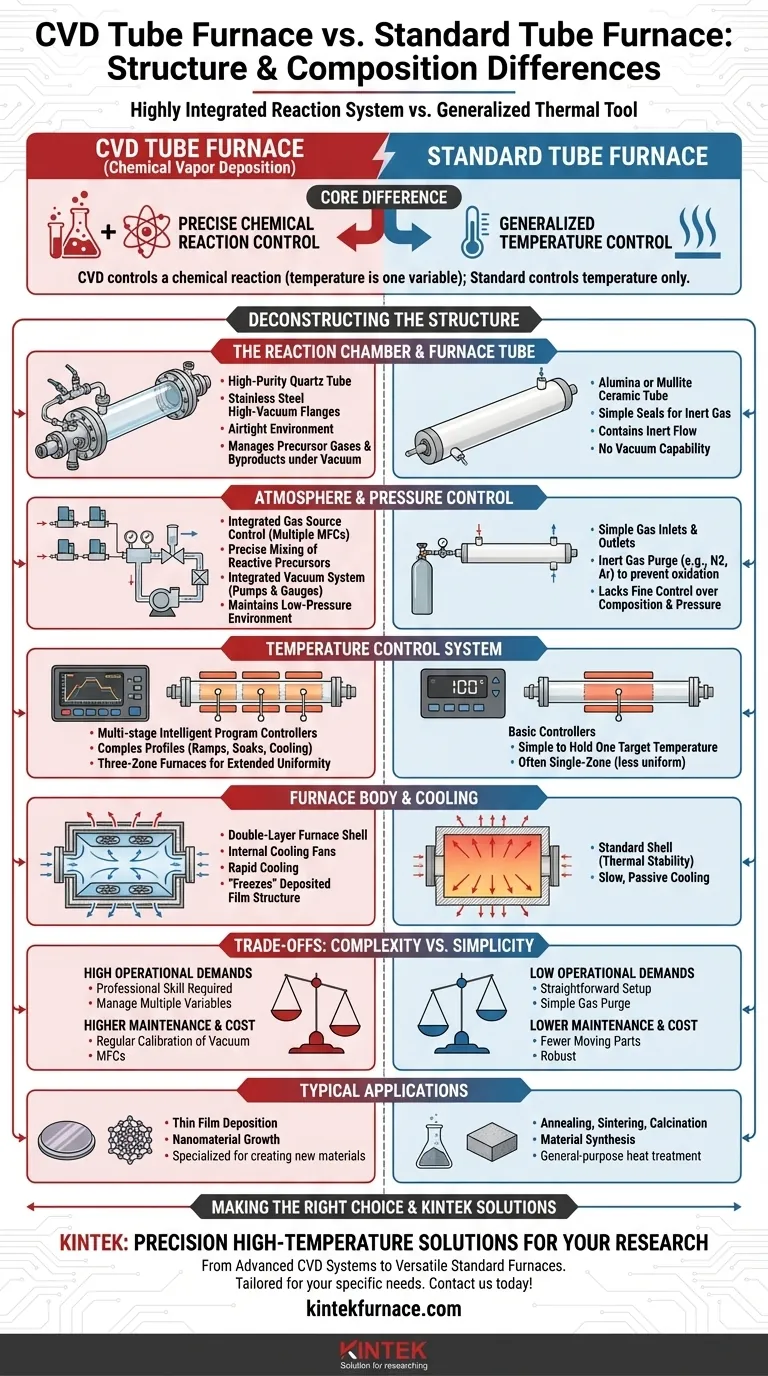

Los hornos tubulares de deposición química de vapor (CVD) difieren significativamente de los hornos tubulares estándar tanto en complejidad estructural como en especialización composicional. Mientras que los hornos tubulares tradicionales se centran en funciones básicas de calentamiento, las variantes CVD integran sistemas avanzados de suministro de gas, sistemas de vacío y controles de temperatura de precisión para facilitar la deposición controlada de material. Estas diferencias se deben a sus distintos objetivos: los hornos tubulares estándar calientan los materiales de manera uniforme, mientras que los modelos CVD deben gestionar con precisión las reacciones químicas a nivel molecular.

Explicación de los puntos clave:

-

Complejidad estructural

- Construcción multicapa: Los hornos tubulares CVD están equipados con carcasas de doble capa con ventiladores de refrigeración para ciclos térmicos rápidos, a diferencia de los diseños convencionales de carcasa única. Esto evita la distorsión térmica durante las operaciones a alta temperatura.

- Sellado especializado: Las bridas de acero inoxidable de alto vacío y los tubos de horno ultrapuros (por ejemplo, de cuarzo o alúmina) garantizan unas condiciones de hermeticidad críticas para los procesos de CVD. Los hornos tubulares estándar suelen utilizar tubos cerámicos más sencillos con juntas básicas.

- Cámaras de reacción modulares: La cámara de reacción de sedimentación de un horno tubular cvd está optimizada para reacciones en fase gaseosa, mientras que los hornos de tubo dividido/sólido priorizan el acceso al material mediante diseños con bisagras o tapones extraíbles.

-

Sistemas de control

- Instrumentación de precisión: Los modelos CVD emplean controladores programables multietapa con retroalimentación en tiempo real para la temperatura (±1°C de precisión) y los caudales de gas. Los hornos estándar suelen utilizar controladores de un solo lazo.

- Gestión de la atmósfera: Las bombas de vacío integradas y los controladores de flujo másico permiten la mezcla dinámica de gases y los ajustes de presión (rango de 10^-3 Torr), esenciales para la uniformidad de la película. Los hornos convencionales sólo admiten purgas estáticas de gas inerte.

-

Rendimiento térmico

- Control de gradiente: Los hornos CVD suelen disponer de calentamiento multizona para crear gradientes de temperatura (por ejemplo, para el procesamiento de obleas), mientras que los hornos tubulares estándar buscan un calentamiento uniforme.

- Mecanismos de enfriamiento: Los refrigeradores por aire/agua de los sistemas CVD permiten enfriamientos más rápidos (críticos para la estabilización de nanoestructuras), en contraste con la refrigeración pasiva de los modelos básicos.

-

Compatibilidad de materiales

- Los componentes de los hornos CVD resisten los gases precursores corrosivos (por ejemplo, revestimientos compatibles con HF), mientras que los hornos estándar pueden carecer de tales revestimientos.

-

Flujo de trabajo operativo

- La ejecución automatizada de recetas en los sistemas CVD contrasta con la operación manual en los hornos tubulares convencionales, lo que refleja su papel en las aplicaciones de alta precisión frente a las de uso general.

Estas diferencias hacen que los hornos tubulares CVD sean indispensables para el dopaje de semiconductores o la síntesis de grafeno, donde la precisión a escala nanométrica pesa más que las consideraciones de coste. Para un recocido o una calcinación más sencillos, los hornos tubulares estándar siguen siendo pragmáticamente suficientes. La elección depende de si el proceso exige una deposición química o un mero tratamiento térmico.

Cuadro sinóptico:

| Características | Horno tubular CVD | Horno tubular estándar |

|---|---|---|

| Construcción | Carcasa de doble capa con ventiladores de refrigeración | Diseño monocapa |

| Sellado | Bridas de acero inoxidable de alto vacío | Tubos cerámicos básicos con juntas |

| Control de temperatura | Calefacción multizona (±1°C de precisión) | Controladores de bucle único |

| Atmósfera | Sistemas dinámicos de mezcla de gases y vacío | Purgas estáticas de gas inerte |

| Refrigeración | Refrigeradores activos por aire/agua | Refrigeración pasiva |

| Aplicaciones | Dopaje de semiconductores, síntesis de grafeno | Recocido, calcinación |

Actualice su laboratorio con hornos tubulares CVD de precisión diseñados a medida para la deposición de materiales avanzados. KINTEK combina I+D de vanguardia con fabricación propia para ofrecer soluciones personalizadas de alta temperatura, desde sistemas CVD/PECVD hasta hornos de vacío. Póngase en contacto con nosotros ¡para discutir sus requisitos específicos y desbloquear el control de procesos sin precedentes!

Productos que podría estar buscando:

Bridas de observación de alto vacío para sistemas CVD Horno rotativo PECVD para deposición de películas finas Válvulas de vacío resistentes a la corrosión Reactores de crecimiento de diamante MPCVD

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión