En esencia, un horno de cerámica dental funciona ejecutando un ciclo térmico altamente controlado para transformar un material cerámico frágil en una restauración dental fuerte, estética y dimensionalmente estable. Este proceso implica calentar con precisión hasta una temperatura máxima específica, mantenerla durante un tiempo determinado y luego enfriarla cuidadosamente. El ciclo completo se programa en función del tipo exacto de cerámica que se está utilizando.

Un horno dental no es simplemente un horno. Es un instrumento de precisión diseñado para guiar un material cerámico a través de una metamorfosis específica: desde un estado débil y calcáreo hasta una forma final densa, vitrificada y duradera. El éxito de una restauración depende totalmente de la precisión de este viaje térmico.

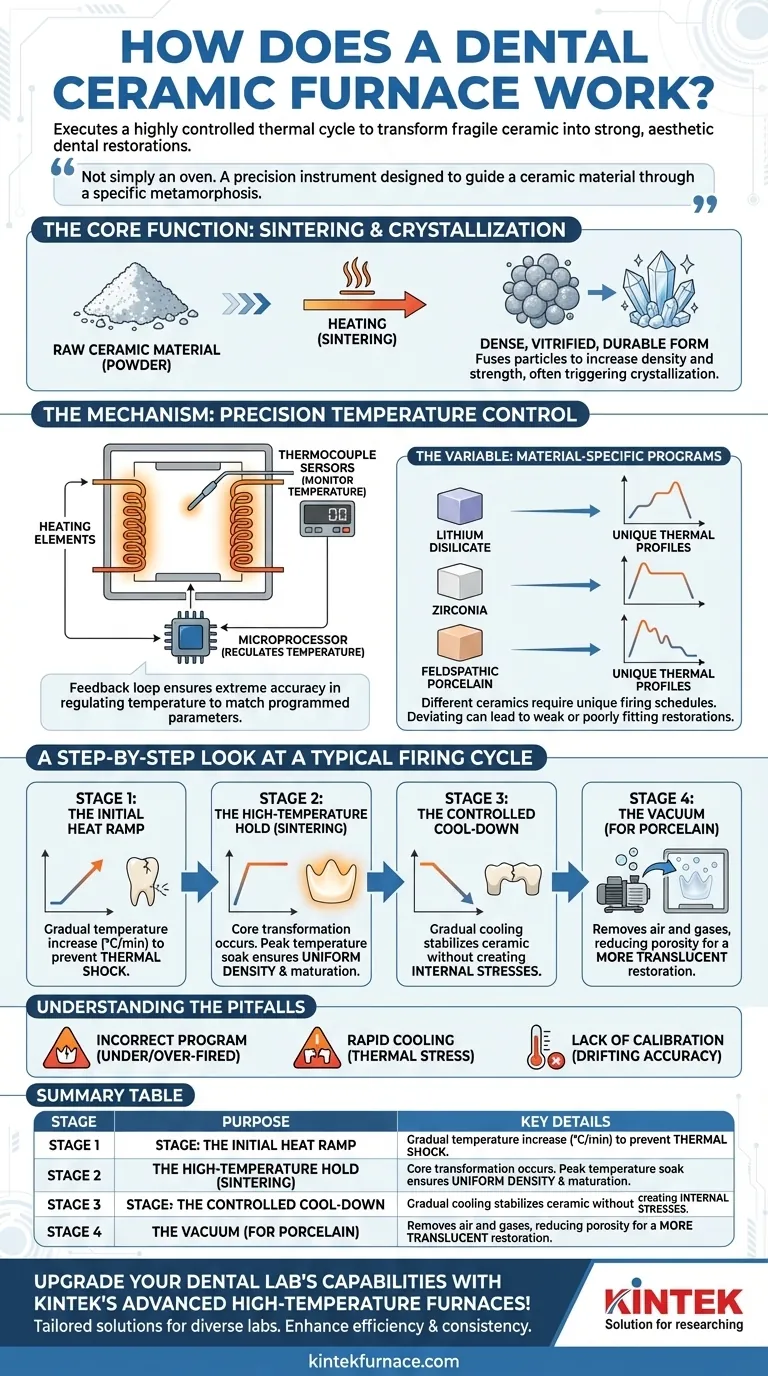

La Función Principal: Sinterización y Cristalización

El trabajo principal de un horno es iniciar y controlar los cambios físicos y químicos dentro de las cerámicas dentales. Esto es mucho más complejo que el simple calentamiento.

El Objetivo: De Polvo a Sólido

El material cerámico en bruto, ya sea un bloque fresado o porcelana en polvo aplicada, consta de partículas individuales. El proceso de cocción, conocido como sinterización, calienta estas partículas hasta que sus superficies comienzan a fusionarse.

Esta fusión reduce el espacio entre las partículas, aumentando drásticamente la densidad y la resistencia del material. Para algunos materiales, este proceso también desencadena la cristalización, formando una estructura cristalina entrelazada que proporciona una durabilidad excepcional.

El Mecanismo: Control de Temperatura de Precisión

Para lograr esta transformación sin defectos, el horno se basa en componentes sofisticados. Los elementos calefactores (a menudo de cuarzo o carburo de silicio) generan el calor, mientras que los sensores de termopar monitorean constantemente la temperatura interna.

Este bucle de retroalimentación permite al microprocesador del horno regular la temperatura con extrema precisión, asegurando que el ciclo de cocción coincida exactamente con los parámetros programados.

La Variable: Programas Específicos del Material

No existe un programa de cocción universal. Las diferentes cerámicas, como el disilicato de litio, la zirconia y la porcelana feldespática, tienen composiciones muy diferentes y requieren perfiles térmicos únicos.

Los fabricantes proporcionan programas de cocción específicos para sus materiales. Desviarse de estos programas puede provocar una restauración débil, opaca o mal ajustada.

Un Vistazo Paso a Paso a un Ciclo de Cocción Típico

Cada etapa del ciclo de cocción tiene un propósito distinto y crítico. Comprender cada una es clave para la resolución de problemas y para lograr resultados predecibles.

Etapa 1: Rampa de Calor Inicial

El horno no salta inmediatamente a su temperatura máxima. En cambio, aumenta el calor a una velocidad controlada, a menudo medida en grados Celsius por minuto (°C/min).

Este aumento gradual previene el choque térmico, donde un cambio repentino de temperatura puede hacer que la cerámica se agriete antes de que el proceso de cocción haya comenzado realmente.

Etapa 2: Mantenimiento a Alta Temperatura (Sinterización)

Aquí es donde ocurre la transformación central. El horno alcanza una temperatura máxima programada y la mantiene durante un período específico.

Durante esta "soak" (mantenimiento), el proceso de sinterización o cristalización alcanza su finalización prevista. La duración del mantenimiento garantiza que toda la restauración, desde la superficie hasta el núcleo, logre una densidad y madurez uniformes.

Etapa 3: El Enfriamiento Controlado

Enfriar es tan crítico como calentar. El horno debe bajar la temperatura gradualmente para permitir que la cerámica se estabilice sin crear tensiones internas.

Un enfriamiento rápido puede causar grietas microscópicas (o visibles) que comprometen la integridad a largo plazo de la corona o el puente.

Etapa 4: El Vacío (Para Porcelana)

Al cocer porcelana, muchos ciclos incluyen una fase de vacío. A medida que el horno se calienta, una bomba extrae el aire de la cámara de cocción.

Esto acerca las partículas de porcelana y elimina los gases atrapados, lo que resulta en una restauración menos porosa y más translúcida que imita la vitalidad de un diente natural. El vacío generalmente se libera antes de que comience el mantenimiento a alta temperatura.

Comprender las Trampas y las Compensaciones

Un horno es una herramienta poderosa, pero su mal uso es la fuente de muchos fallos comunes en el laboratorio. Ser consciente de estos problemas es el primer paso hacia la prevención.

El Riesgo de un Programa Incorrecto

Usar un programa de cocción destinado a un material diferente es una receta para el fracaso. Esto puede resultar en una restauración poco cocida (débil, calcárea) o demasiado cocida (deformada, vidriosa, descolorida).

El Peligro del Enfriamiento Rápido

Abrir el crisol del horno demasiado pronto para acelerar el enfriamiento es un error común. Esto introduce un estrés térmico masivo y es una causa principal de fracturas retardadas que pueden ocurrir incluso después de que la restauración esté en la boca del paciente.

La Necesidad de Calibración

Con el tiempo, la precisión del sensor de termopar puede desviarse. Un horno que *cree* estar a 920°C podría estar en realidad a 905°C, lo que provocaría una cocción insuficiente.

La calibración regular utilizando kits estandarizados no es negociable para cualquier laboratorio profesional que busque resultados consistentes y de alta calidad.

Tomar la Decisión Correcta para su Objetivo

La forma en que utiliza el horno debe adaptarse a las demandas específicas de la restauración que está creando.

- Si su enfoque principal es la resistencia (por ejemplo, coronas monolíticas de zirconia): Asegúrese de que el horno esté perfectamente calibrado para alcanzar la temperatura de sinterización completa y que el tiempo de mantenimiento se siga estrictamente.

- Si su enfoque principal es la estética (por ejemplo, carillas de porcelana estratificadas): Preste mucha atención a los niveles de vacío y a la rampa de calor del programa de cocción para controlar la translucidez final y la textura superficial.

- Si su enfoque principal es la eficiencia y la consistencia: Invierta en un horno con programas altamente repetibles e implemente un protocolo estricto para la calibración y el mantenimiento.

Dominar su horno dental es fundamental para dominar el arte y la ciencia de las restauraciones cerámicas.

Tabla de Resumen:

| Etapa | Propósito | Detalles Clave |

|---|---|---|

| Rampa de Calor Inicial | Prevenir el choque térmico | Aumento controlado de la temperatura (°C/min) |

| Mantenimiento a Alta Temperatura | Sinterización/cristalización | Mantenimiento a temperatura máxima para densidad uniforme |

| Enfriamiento Controlado | Estabilizar la cerámica | Enfriamiento gradual para evitar grietas |

| Fase de Vacío (Porcelana) | Reducir la porosidad | Elimina gases para la translucidez |

¡Mejore las capacidades de su laboratorio dental con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como hornos de muffle, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestra gran capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la coherencia en la creación de restauraciones dentales duraderas y estéticas. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden elevar sus flujos de trabajo cerámicos!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento