La diferencia fundamental entre un horno rotatorio y un horno de empuje radica en cómo se transporta y calienta el material. Un horno rotatorio utiliza la rotación de su cámara para voltear y mezclar los materiales para un procesamiento altamente uniforme, mientras que un horno de empuje mueve los materiales en línea recta a través de distintas zonas de temperatura en bandejas o barcas.

La elección entre estos hornos no se trata de cuál es superior, sino de qué mecanismo —el volteo y mezclado de un horno rotatorio o la progresión estable y lineal de un horno de empuje— sirve mejor a la forma física de su material y al resultado deseado de su proceso.

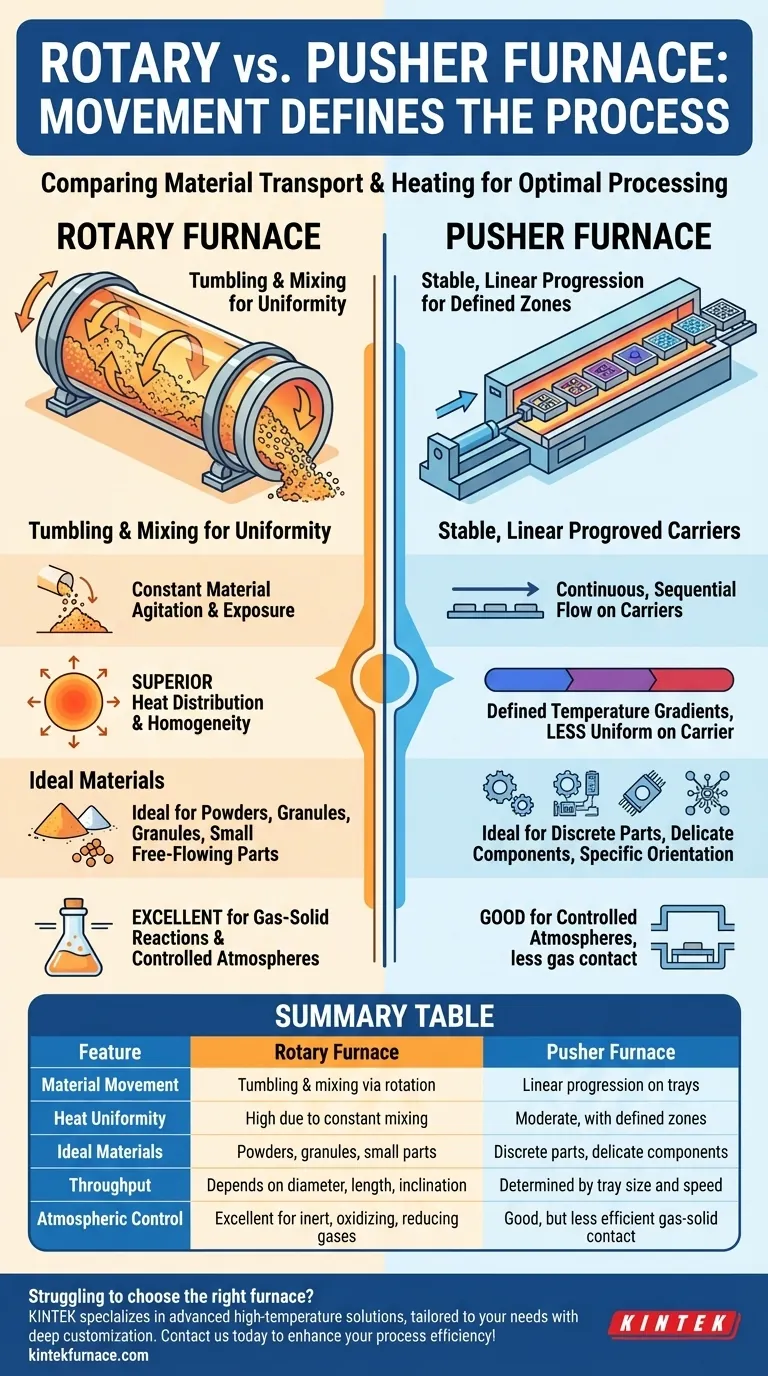

La diferencia mecánica fundamental: el movimiento define el proceso

El método de transporte de material es la distinción más importante. Dicta la transferencia de calor, la agitación del material y los tipos de procesos para los que cada horno es adecuado.

Hornos de empuje: flujo lineal y continuo

Un horno de empuje funciona empujando una serie de bandejas, barcas o cestas a través de una cámara larga, generalmente horizontal. Un mecanismo de empuje en la entrada introduce material nuevo, que hace avanzar toda la línea.

Este diseño crea un flujo continuo y lineal. El material permanece estacionario en su soporte, moviéndose secuencialmente a través de zonas de temperatura preestablecidas para calentamiento, remojo y enfriamiento.

Hornos rotatorios: volteo para la uniformidad

Un horno rotatorio, a menudo llamado horno de tubo rotatorio o retortas rotatorias, utiliza una cámara cilíndrica que gira lentamente. Esta acción de volteo levanta y hace caer el material constantemente a medida que se mueve de la entrada a la salida.

Esta mezcla continua es la característica definitoria del horno. Asegura que cada partícula esté igualmente expuesta a la fuente de calor y a cualquier atmósfera de proceso.

Implicaciones operativas clave

Las diferencias mecánicas conducen a distinciones significativas en el rendimiento, la uniformidad y las capacidades de manejo de materiales.

Distribución y uniformidad del calor

Un horno rotatorio proporciona inherentemente una uniformidad de temperatura superior. La mezcla constante elimina los puntos calientes y fríos, lo cual es crítico para procesos sensibles como la calcinación o el tostado de catalizadores, donde el control preciso de la temperatura es primordial.

Un horno de empuje tiene gradientes de temperatura definidos a lo largo de su longitud. Si bien esta es una característica deseable para ciertos tratamientos térmicos de varias etapas, el material en la bandeja misma puede experimentar un calentamiento menos uniforme en comparación con la acción de volteo en un diseño rotatorio.

Manejo y agitación de materiales

Los hornos rotatorios son ideales para procesar polvos, gránulos y piezas pequeñas de flujo libre. El volteo asegura que todas las superficies sean tratadas de manera uniforme.

Los hornos de empuje son necesarios para procesar piezas discretas, componentes delicados o materiales que deben permanecer en una orientación específica. El material no se agita, lo que evita daños o mezclas no deseadas.

Control atmosférico

Ambos tipos de hornos pueden diseñarse para atmósferas controladas. Sin embargo, el diseño de tubo sellado de un horno de retorta rotatorio lo hace excepcionalmente adecuado para mantener atmósferas inertes, oxidantes o reductoras.

El diseño de un horno rotatorio proporciona un excelente contacto gas-sólido, lo que lo hace muy eficiente para reacciones químicas como la reducción o la oxidación.

Entendiendo las compensaciones

La elección del horno correcto requiere sopesar los beneficios de la mezcla frente a la necesidad de estabilidad del material.

La ventaja de la mezcla

La principal ventaja de un horno rotatorio es su capacidad para producir un producto final extremadamente homogéneo. Si su objetivo es asegurar que cada gramo de polvo o lote de piezas pequeñas se procese de manera idéntica, la acción de volteo es un beneficio significativo.

La ventaja de la estabilidad

La principal ventaja de un horno de empuje es la estabilidad del proceso y el alto rendimiento para piezas no agitadas. Para el tratamiento térmico de componentes prensados y sinterizados o piezas que se cargan en accesorios específicos, un horno de empuje es la única opción viable.

Tipo de proceso y rendimiento

Ambos hornos están diseñados para procesamiento continuo. El rendimiento de un horno de empuje está determinado por el tamaño de las bandejas y la velocidad del mecanismo de empuje. El rendimiento de un horno rotatorio se rige por su diámetro, longitud y ángulo de inclinación.

Elegir la opción correcta para su proceso

La decisión depende de la naturaleza física de su material y de su objetivo final de procesamiento.

- Si su enfoque principal es la máxima uniformidad térmica para polvos o gránulos: Un horno rotatorio es la opción ideal debido a su acción de mezcla inherente.

- Si su enfoque principal es el procesamiento de alto rendimiento de piezas discretas y estables: Un horno de empuje proporciona la estabilidad necesaria y el control de zona secuencial.

- Si su enfoque principal son las reacciones eficientes gas-sólido en una atmósfera controlada: Un horno de retorta rotatoria ofrece un contacto de gas superior y una integridad ambiental.

En última instancia, la selección del horno adecuado comienza con una comprensión clara de lo que su material necesita para lograr la transformación deseada.

Tabla resumen:

| Característica | Horno rotatorio | Horno de empuje |

|---|---|---|

| Movimiento del material | Volteo y mezcla por rotación | Progresión lineal en bandejas |

| Uniformidad del calor | Alta debido a la mezcla constante | Moderada, con zonas de temperatura definidas |

| Materiales ideales | Polvos, gránulos, piezas pequeñas | Piezas discretas, componentes delicados |

| Rendimiento | Depende del diámetro, longitud e inclinación | Determinado por el tamaño de la bandeja y la velocidad de empuje |

| Control atmosférico | Excelente para gases inertes, oxidantes o reductores | Bueno, pero con menos contacto gas-sólido eficiente |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de alta temperatura, incluidos hornos rotatorios y de empuje, adaptados a sus necesidades únicas. Con una excepcional I+D y fabricación interna, garantizamos un rendimiento preciso para polvos, gránulos o piezas discretas. Contáctenos hoy para analizar cómo nuestra profunda personalización puede mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores