En esencia, la diferencia radica en la mecánica y la aplicación. Un horno eléctrico de horno rotatorio utiliza una cámara cilíndrica giratoria para procesar continuamente y calentar de manera uniforme materiales granulares o en polvo. Un horno de retorta estándar, en cambio, prioriza la creación de una atmósfera sellada y controlada para el tratamiento térmico de materiales, a menudo en un proceso estático basado en lotes.

La elección fundamental es entre el calentamiento continuo y uniforme del horno rotatorio a través del movimiento y el control atmosférico preciso del horno de retorta dentro de una cámara sellada. La forma de su material y el objetivo del procesamiento dictarán cuál es el apropiado.

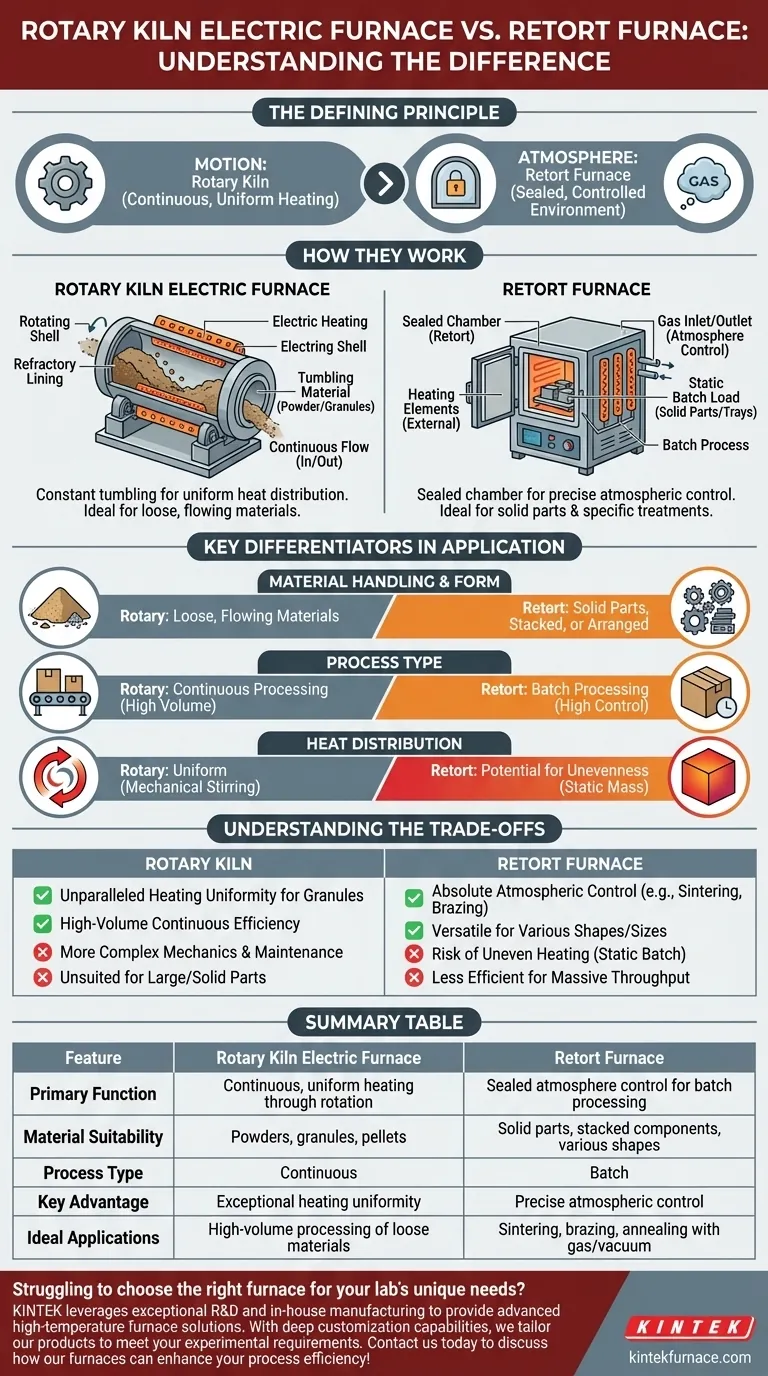

El principio definitorio: Movimiento versus Atmósfera

Los nombres de estos hornos revelan sus funciones principales. Uno se define por su movimiento (horno rotatorio) y el otro por su contención (retorta).

Cómo funciona un horno eléctrico de horno rotatorio

Un horno rotatorio se construye alrededor de una carcasa cilíndrica grande y giratoria, o barril. Esta carcasa está revestida con material refractario para soportar temperaturas extremas.

La carcasa se monta sobre rodillos de soporte y se inclina ligeramente hacia abajo. El material se introduce por el extremo superior y la rotación hace que caiga y se mueva lentamente hacia el extremo inferior.

este constante volteo es la ventaja clave del horno. Expone continuamente nuevas superficies del material —ya sea polvo, gránulos o pastillas— a la fuente de calor, asegurando una distribución del calor excepcionalmente uniforme. Los elementos calefactores eléctricos proporcionan el control preciso de la temperatura necesario para el proceso.

Cómo funciona un horno de retorta

Un horno de retorta se define por su cámara sellada, conocida como retorta. Este componente es un recipiente, a menudo hecho de aleación metálica o cerámica, que contiene el material que se está procesando.

El propósito principal de la retorta es aislar el material de los elementos calefactores del horno y del aire exterior. Esto permite un control atmosférico preciso.

La cámara se puede llenar con gases inertes para prevenir la oxidación, gases reactivos para procesos químicos específicos, o someterse a vacío. Esto lo hace ideal para tratamientos como la sinterización, el soldado fuerte y el recocido donde las condiciones atmosféricas son críticas para el resultado. Si bien algunas retortas pueden girar, el término "horno de retorta" con mayor frecuencia implica una cámara sellada estática para el procesamiento por lotes.

Diferenciadores clave en la aplicación

Comprender cómo opera cada horno revela cuál es el más adecuado para una tarea industrial específica.

Manipulación y forma del material

Un horno rotatorio está diseñado específicamente para materiales sueltos y fluidos. La acción de volteo que asegura un calentamiento uniforme dañaría o sería ineficaz para piezas grandes, sólidas o dispuestas con precisión.

Un horno de retorta estático sobresale donde la forma o posición del material debe mantenerse. Puede manejar componentes apilados, piezas grandes individuales o materiales en bandejas sin alterarlos.

Tipo de proceso: Continuo versus por lotes

El diseño de un horno rotatorio lo hace inherentemente adecuado para el procesamiento continuo. El material puede introducirse y descargarse constantemente, lo que lo hace muy eficiente para la producción de gran volumen.

Los hornos de retorta se utilizan típicamente para el procesamiento por lotes. Se carga una cantidad específica de material, se sella la retorta, se ejecuta el ciclo de tratamiento térmico y se retira todo el lote. Esto proporciona un alto control pero es menos eficiente para un rendimiento masivo en comparación con un sistema continuo.

Distribución del calor

Si bien ambos pueden usar calefacción eléctrica eficiente, el método de transferencia de calor difiere. En un horno estático, el calor debe penetrar una masa estacionaria, lo que puede crear diferencias de temperatura entre la superficie y el núcleo.

El horno rotatorio resuelve esto mezclando constantemente el material. Esta acción mecánica de "agitación" proporciona una temperatura radial más consistente en todo el volumen del material.

Comprender las compensaciones

Ningún horno es universalmente superior; son herramientas especializadas con ventajas y limitaciones distintas.

El horno rotatorio: Uniformidad a un costo

La principal ventaja es la uniformidad de calentamiento incomparable para materiales granulares. Esto conduce a una calidad de producto altamente consistente y predecible.

Sin embargo, sus sistemas mecánicos —el engranaje de accionamiento, la carcasa y la estructura de soporte— son más complejos y requieren más mantenimiento que un simple horno estático. También es totalmente inadecuado para procesar artículos grandes que no se voltean.

El horno de retorta: Control y versatilidad

La fuerza clave de un horno de retorta es su absoluto control atmosférico, que no es negociable para muchos tratamientos avanzados de materiales. También es versátil, capaz de manejar materiales de casi cualquier forma o tamaño.

El principal inconveniente, especialmente en configuraciones estáticas, es el riesgo de calentamiento desigual. Los materiales en el borde de un lote pueden calentarse más rápido que los del centro, lo que podría provocar resultados inconsistentes si no se gestiona con cuidado. Si bien ofrece tiempos de calentamiento más rápidos, mantener la uniformidad en un lote estático grande puede ser un desafío.

Tomar la decisión correcta para su objetivo

Su decisión debe guiarse por su material y los requisitos de su proceso.

- Si su enfoque principal es el procesamiento continuo y de gran volumen de polvos o gránulos: El horno eléctrico de horno rotatorio está diseñado para este propósito exacto, ofreciendo una uniformidad de calentamiento inigualable.

- Si su enfoque principal es el control atmosférico preciso para tratamientos por lotes: El horno de retorta es la opción definitiva, especialmente para piezas sólidas o procesos como sinterización y recocido.

- Si su enfoque principal es lograr la temperatura más constante posible en todo un material suelto: La acción de volteo mecánica de un horno rotatorio es superior a cualquier método de calentamiento estático.

En última instancia, seleccionar el horno correcto consiste en alinear las fortalezas centrales del equipo con las demandas críticas de su aplicación.

Tabla de resumen:

| Característica | Horno eléctrico de horno rotatorio | Horno de retorta |

|---|---|---|

| Función principal | Calentamiento continuo y uniforme mediante rotación | Control de atmósfera sellada para procesamiento por lotes |

| Idoneidad del material | Polvos, gránulos, pastillas | Piezas sólidas, componentes apilados, diversas formas |

| Tipo de proceso | Continuo | Por lotes |

| Ventaja clave | Excepcional uniformidad de calentamiento | Control atmosférico preciso |

| Aplicaciones ideales | Procesamiento de gran volumen de materiales sueltos | Sinterización, soldadura fuerte, recocido con gas/vacío |

¿Tiene dificultades para elegir el horno adecuado para las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer con precisión sus requisitos experimentales, garantizando un rendimiento óptimo para materiales como polvos o piezas procesadas por lotes. Contáctenos hoy para analizar cómo nuestros hornos pueden mejorar la eficiencia y los resultados de su proceso.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo