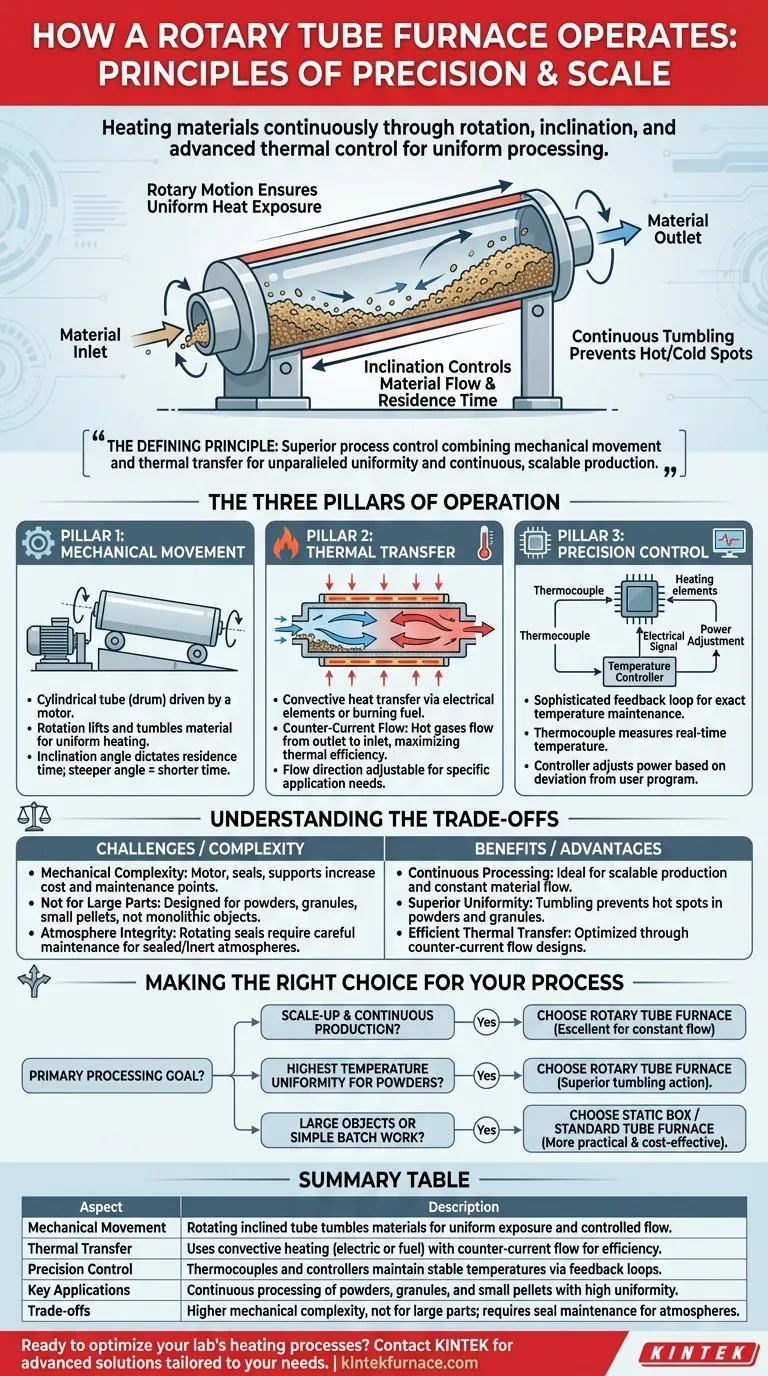

En esencia, un horno de tubo rotatorio funciona calentando materiales a medida que son continuamente volteados y transportados a través de una cámara cilíndrica giratoria y ligeramente inclinada. La combinación de rotación asegura que cada partícula esté expuesta uniformemente al calor, mientras que la inclinación facilita un flujo constante de material desde la entrada hasta la salida, lo que lo hace ideal para el procesamiento continuo.

El principio definitorio de un horno de tubo rotatorio no es solo el calentamiento, sino lograr un control de proceso superior. Su diseño combina de forma única el movimiento mecánico y la transferencia térmica para garantizar una uniformidad de temperatura inigualable y permitir una producción continua y escalable.

Los Tres Pilares de la Operación

La función de un horno de tubo rotatorio se puede desglosar en tres sistemas interconectados: movimiento mecánico, transferencia térmica y control de precisión. Cada uno desempeña un papel fundamental en el resultado final.

Pilar 1: Movimiento Mecánico

El horno se construye alrededor de un tubo cilíndrico, o tambor, que es impulsado por un motor para girar alrededor de su eje longitudinal. Este tubo se monta en un ligero ángulo.

Esta rotación es la clave de la eficacia del horno. A medida que el tubo gira, el material en su interior es constantemente elevado y volteado, evitando que cualquier parte de la muestra se sobrecaliente o subcaliente.

El ángulo de inclinación dicta el tiempo de residencia, que es la cantidad de tiempo que el material permanece dentro de la zona calentada. Un ángulo más pronunciado resulta en un transporte más rápido y un tiempo de residencia más corto, mientras que un ángulo más suave lo aumenta.

Pilar 2: Transferencia Térmica

El calor se aplica al material mediante transferencia de calor por convección. Esto se logra típicamente de dos maneras: con elementos calefactores eléctricos que rodean el tubo o quemando combustible para generar gases calientes que fluyen a través del tubo.

Un diseño altamente eficiente implica un flujo a contracorriente. En esta configuración, los gases calientes se introducen en la salida del material y fluyen hacia la entrada, moviéndose en dirección opuesta a la muestra. Esto asegura que los gases más calientes se encuentren con el material más procesado, maximizando la eficiencia térmica.

Aunque el flujo a contracorriente es común, la dirección del flujo de gas puede cambiarse según los requisitos específicos de la aplicación, como la necesidad de un calentamiento inicial rápido.

Pilar 3: Control de Precisión

Los hornos modernos operan con un sofisticado circuito de retroalimentación para mantener temperaturas exactas. Un termopar dentro del horno mide la temperatura en tiempo real y la convierte en una señal eléctrica.

Esta señal se envía a un controlador de temperatura, que compara la temperatura real con el punto de ajuste deseado definido por el programa del usuario.

Si hay una desviación, el controlador ajusta automáticamente la potencia suministrada a los elementos calefactores, asegurando que la temperatura interna se mantenga estable y precisa durante todo el proceso.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño de un horno de tubo rotatorio presenta ventajas y desventajas específicas que es importante comprender.

Complejidad Mecánica vs. Simplicidad

El motor de accionamiento, los sellos giratorios y la estructura de soporte hacen que un horno rotatorio sea más complejo mecánicamente que un horno de caja estático o de tubo. Esto puede traducirse en mayores costos iniciales y más puntos potenciales para el mantenimiento durante la vida útil del equipo.

Ideal para Polvos, No para Piezas Grandes

El mecanismo de volteo está diseñado para polvos, gránulos y pequeños pellets. Es fundamentalmente inadecuado para procesar objetos grandes y sólidos o piezas monolíticas que no pueden ser volteadas.

Integridad de la Atmósfera

Mantener una atmósfera controlada y perfectamente sellada (por ejemplo, gas inerte o reactivo) puede ser más desafiante en un horno rotatorio en comparación con uno estático. Los sellos giratorios en la entrada y salida del material son componentes críticos que deben mantenerse perfectamente para evitar fugas.

Tomando la Decisión Correcta para su Proceso

Decidir si esta tecnología se adapta a sus necesidades depende de su objetivo principal de procesamiento.

- Si su enfoque principal es la ampliación del proceso y la producción continua: Un horno de tubo rotatorio es una excelente opción, ya que su diseño está hecho para un flujo constante de material.

- Si su enfoque principal es lograr la mayor uniformidad de temperatura para polvos o gránulos: La acción de volteo es superior a los métodos de calentamiento estáticos para prevenir puntos calientes y asegurar un producto homogéneo.

- Si su enfoque principal es tratar objetos individuales y grandes o necesita una configuración simple y de bajo mantenimiento para trabajos por lotes: Un horno de caja estático o un horno de tubo estándar es probablemente una solución más práctica y rentable.

Al comprender estos principios operativos básicos, puede determinar con confianza si un horno de tubo rotatorio es la herramienta óptima para lograr sus objetivos de procesamiento de materiales.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Movimiento Mecánico | Tubo inclinado giratorio que voltea los materiales para una exposición uniforme y un flujo controlado. |

| Transferencia Térmica | Utiliza calentamiento por convección (eléctrico o de combustible) con flujo a contracorriente para mayor eficiencia. |

| Control de Precisión | Termopares y controladores mantienen temperaturas estables mediante circuitos de retroalimentación. |

| Aplicaciones Clave | Procesamiento continuo de polvos, gránulos y pequeños pellets con alta uniformidad. |

| Ventajas y Desventajas | Mayor complejidad mecánica, no apto para piezas grandes; requiere mantenimiento de sellos para atmósferas. |

¿Listo para optimizar los procesos de calentamiento de su laboratorio con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas para diversos laboratorios. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté ampliando la producción o asegurando un calentamiento uniforme para polvos, nuestros expertos están aquí para ayudarle. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento de materiales e impulsar su investigación!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico