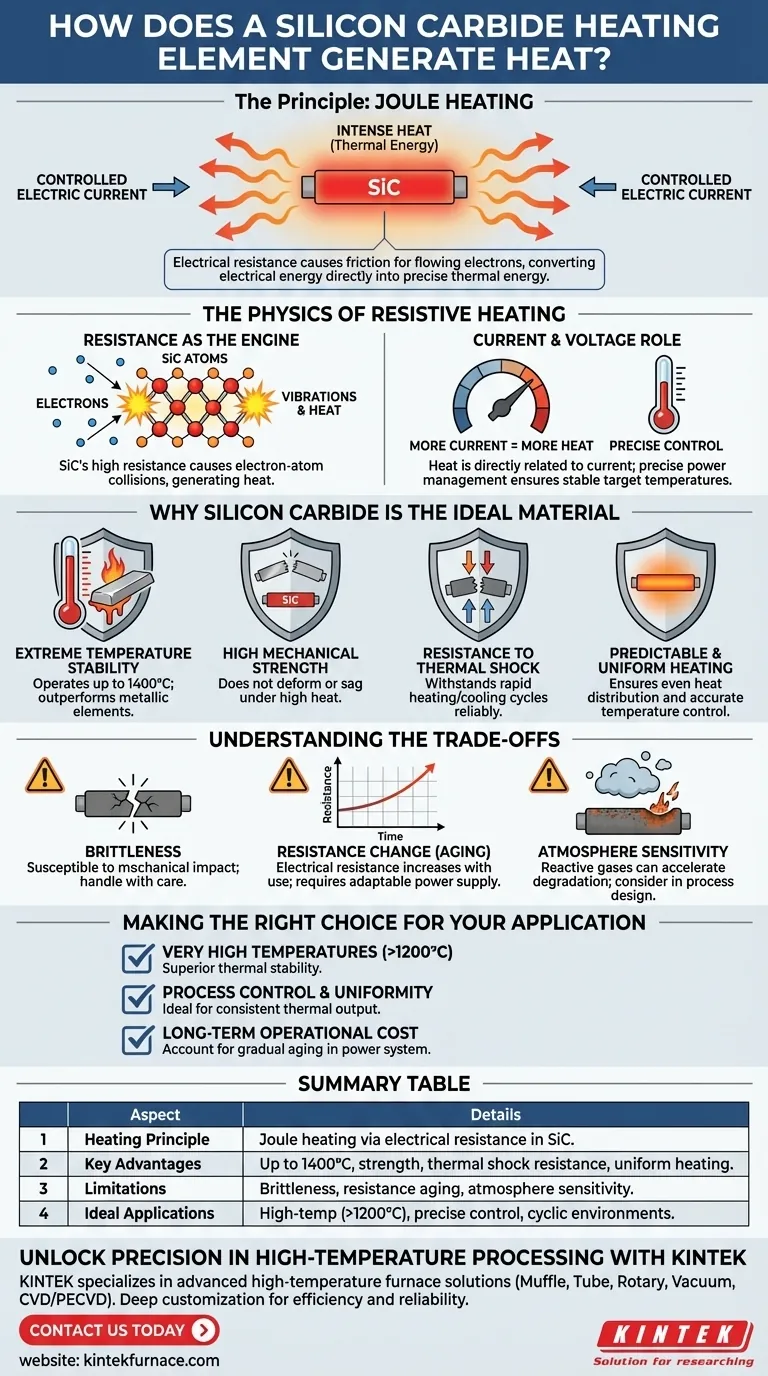

En esencia, un elemento calefactor de carburo de silicio opera bajo un principio fundamental de la física conocido como calentamiento Joule. Cuando se fuerza una corriente eléctrica controlada a través del material de carburo de silicio (SiC), su resistencia eléctrica inherente provoca fricción para los electrones en movimiento. Esta fricción genera calor intenso, convirtiendo la energía eléctrica directamente en energía térmica que puede controlarse con precisión para aplicaciones industriales exigentes.

El mecanismo es un simple calentamiento resistivo, pero el valor real de un elemento de carburo de silicio radica en la capacidad única del material para soportar temperaturas extremas y choque térmico sin deformarse ni degradarse, lo que lo convierte en una herramienta indispensable para procesos a alta temperatura.

La física del calentamiento resistivo

Para comprender por qué los elementos de SiC son tan efectivos, primero debemos captar el principio subyacente de cómo convierten la electricidad en calor. El proceso es elegante en su simplicidad.

La resistencia como motor del calor

Todo material tiene cierto nivel de resistencia al flujo de la electricidad. El carburo de silicio está diseñado específicamente para tener una resistencia eléctrica relativamente alta.

Cuando fluye la corriente, los electrones chocan con los átomos del material de SiC. Estas colisiones generan vibraciones en la red atómica, que percibimos y medimos como calor.

El papel de la corriente y el voltaje

La cantidad de calor producido está directamente relacionada con la cantidad de corriente que pasa a través del elemento y su resistencia. Más corriente conduce a más colisiones y, por lo tanto, a más calor.

Esta relación permite un control de temperatura muy preciso. Al gestionar con precisión la potencia suministrada al elemento, se puede alcanzar y mantener una temperatura objetivo estable dentro del horno o mufla.

Por qué el carburo de silicio es el material ideal

El principio del calentamiento resistivo se puede aplicar a muchos materiales, pero pocos pueden funcionar en las condiciones en las que el carburo de silicio sobresale. Las propiedades específicas del material son las que lo convierten en una opción superior para trabajos a alta temperatura.

Estabilidad a temperaturas extremas

La principal ventaja del SiC es su capacidad para operar a temperaturas muy altas, a menudo superiores a 1400 °C (2550 °F), donde muchos elementos metálicos convencionales simplemente se derretirían u oxidarían y fallarían rápidamente.

Alta resistencia mecánica

Como se señaló, el carburo de silicio es un material duro y rígido. Fundamentalmente, no se deforma ni se hunde bajo su propio peso a altas temperaturas, lo que garantiza que mantenga su posición y su integridad de calentamiento dentro de la estructura del horno.

Resistencia al choque térmico

Los procesos industriales a menudo requieren ciclos rápidos de calentamiento y enfriamiento. Los elementos de SiC son altamente resistentes al estrés de este choque térmico, lo que les confiere una vida útil larga y confiable en aplicaciones cíclicas exigentes.

Calentamiento predecible y uniforme

La composición uniforme de los elementos de SiC garantiza que el calor se genere de manera uniforme a lo largo de su longitud. Esto conduce a una pequeña diferencia de temperatura en toda la zona calentada y a un control de temperatura muy preciso, lo cual es fundamental para procesos sensibles.

Comprender las compensaciones

Ningún material es perfecto para cada situación. Para ser un verdadero experto, debe comprender las limitaciones y las consideraciones operativas de la tecnología SiC.

El desafío de la fragilidad

Aunque son duros y rígidos, los elementos de SiC también son frágiles. Son susceptibles a fracturarse por impacto o choque mecánico. Un manejo cuidadoso durante la instalación y el mantenimiento es esencial para evitar daños.

Cambio de resistencia con el tiempo (envejecimiento)

Una característica operativa crucial del SiC es que su resistencia eléctrica aumenta gradualmente con el uso y el tiempo a temperatura. Este fenómeno se conoce como envejecimiento.

Esto no es un defecto sino una propiedad predecible. Su sistema de suministro de energía debe ser capaz de aumentar su salida de voltaje con el tiempo para forzar la misma corriente a través del elemento de mayor resistencia, manteniendo así una potencia y temperatura constantes.

Sensibilidad a la atmósfera

Aunque generalmente son robustos, la vida útil de un elemento de SiC puede verse afectada por la atmósfera del horno. Ciertos gases reactivos pueden acelerar el envejecimiento o causar degradación, un factor que debe considerarse durante el diseño del proceso.

Tomar la decisión correcta para su aplicación

Su elección de tecnología de elemento calefactor debe alinearse con sus objetivos de proceso específicos. Utilice estos puntos como guía para su decisión.

- Si su enfoque principal es alcanzar temperaturas de proceso muy altas (superiores a 1200 °C): El SiC es una opción excepcional debido a su estabilidad térmica superior en comparación con la mayoría de los elementos metálicos.

- Si su enfoque principal es el control de procesos y la uniformidad: La naturaleza estable y predecible del calentamiento por SiC lo hace ideal para aplicaciones que requieren una salida térmica constante y una alta precisión.

- Si su enfoque principal es el costo operativo a largo plazo: Debe tener en cuenta el envejecimiento gradual de los elementos de SiC y asegurarse de que su sistema de control de potencia pueda adaptarse a su resistencia cambiante durante su vida útil.

Al comprender estos principios básicos y las propiedades del material, puede aprovechar eficazmente los elementos calefactores de carburo de silicio para lograr un rendimiento preciso y confiable a alta temperatura.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Principio de calentamiento | Calentamiento Joule a través de la resistencia eléctrica en el material SiC |

| Ventajas clave | Opera hasta 1400 °C, alta resistencia mecánica, resistencia al choque térmico, calentamiento uniforme |

| Limitaciones | Fragilidad, la resistencia aumenta con la edad (envejecimiento), sensible a ciertas atmósferas |

| Aplicaciones ideales | Procesos a alta temperatura (>1200 °C), control preciso de la temperatura, entornos de calentamiento cíclico |

Desbloquee la precisión en el procesamiento a alta temperatura con KINTEK

¿Tiene dificultades para mantener temperaturas consistentes en aplicaciones industriales exigentes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales, mejorando la eficiencia y la confiabilidad.

Contáctenos hoy a través de nuestro formulario de contacto para analizar cómo nuestros elementos calefactores de carburo de silicio y otras soluciones pueden elevar el rendimiento de su laboratorio y reducir los costos operativos. ¡Logremos juntos un tratamiento térmico superior!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil