En un horno de vacío, el intercambio de calor ocurre casi exclusivamente a través de la radiación térmica. Debido a que el vacío elimina las moléculas de aire necesarias para la convección y la conducción, el calor debe viajar desde los elementos calefactores hasta la pieza de trabajo a través de ondas electromagnéticas, de manera similar a como el sol calienta la Tierra. Este proceso permite un calentamiento altamente controlado y limpio, ya que la pieza de trabajo está aislada de gases reactivos.

Un horno de vacío altera fundamentalmente la transferencia de calor al eliminar el aire. Esto fuerza el movimiento del calor por radiación, proporcionando un ambiente puro, uniforme y altamente controlable, ideal para tratar materiales sensibles sin contaminación.

El Principio Fundamental: Calentamiento en un Vacío

Para entender cómo funciona un horno de vacío, primero debe comprender por qué el vacío es necesario. El entorno dicta el método de transferencia de calor.

¿Por qué un Vacío? Eliminando la Convección y la Contaminación

El propósito principal de un vacío es eliminar el aire y otros gases de la cámara de calentamiento. Esto tiene dos efectos críticos.

Primero, previene la oxidación y la contaminación. Muchos materiales, especialmente a altas temperaturas, reaccionarán con el oxígeno u otros elementos en el aire, dañando su superficie y propiedades. Un vacío proporciona un ambiente ultra limpio.

Segundo, elimina la convección. La convección es la transferencia de calor a través del movimiento de fluidos (como el aire). Al eliminar el aire, las corrientes de convección no pueden formarse, lo que le da al operador un control preciso sobre el proceso de calentamiento.

El Dominio de la Radiación Térmica

Con la convección eliminada, la radiación térmica se convierte en el método dominante de transferencia de calor.

Todos los objetos con una temperatura superior al cero absoluto emiten energía térmica en forma de ondas electromagnéticas (principalmente en el espectro infrarrojo). Los objetos más calientes irradian más energía que los más fríos.

En un horno de vacío, los elementos calefactores se calientan extremadamente y radian esta energía en todas direcciones. La pieza de trabajo, al estar más fría, absorbe esta energía radiada, lo que provoca el aumento de su temperatura. Esta transferencia no requiere ningún medio físico.

Métodos Comunes de Calentamiento en Hornos de Vacío

Si bien la radiación es el método de transferencia, la fuente de ese calor puede variar según el diseño del horno y su aplicación prevista.

Calentadores de Resistencia Internos

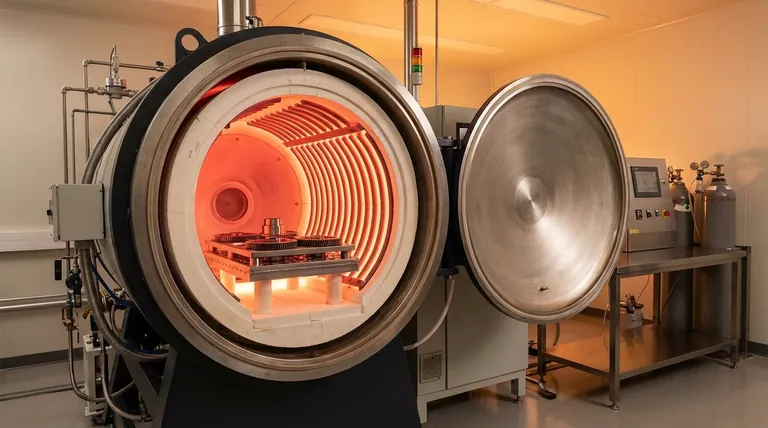

Este es el diseño más común para el tratamiento térmico general. Los elementos calefactores hechos de materiales como grafito o molibdeno se colocan dentro de la cámara de vacío, rodeando la pieza de trabajo.

Cuando la electricidad pasa a través de estos elementos, se calientan y brillan, irradiando energía térmica directamente sobre la carga. Su colocación de 360 grados asegura un calentamiento uniforme desde todos los lados.

Calentadores Externos (Hornos de Retorta)

En un horno de "pared caliente" o de retorta, los elementos calefactores se encuentran fuera de la cámara de vacío sellada (la retorta).

Los elementos primero calientan las paredes de la retorta. Las paredes calientes luego irradian energía térmica hacia el interior para calentar la pieza de trabajo. Este diseño protege los elementos calefactores del entorno del proceso.

Calentamiento por Inducción

Este método especializado utiliza campos electromagnéticos. Una bobina fuera de la cámara genera un potente campo magnético alterno que pasa a través del vacío.

Este campo induce corrientes eléctricas dentro de la propia pieza de trabajo (o un crisol conductor que la contiene), lo que provoca que se caliente rápidamente desde el interior. La pieza de trabajo se convierte entonces en su propia fuente de calor, irradiando energía.

Los Roles Ignorados de la Conducción y el Gas

Si bien la radiación es dominante, otros mecanismos desempeñan papeles más pequeños pero importantes.

Papel Limitado de la Conducción

La conducción —transferencia de calor por contacto directo— sigue ocurriendo. La pieza de trabajo se calienta donde toca los accesorios de soporte o las bandejas dentro del horno. Sin embargo, esto representa un porcentaje muy pequeño de la transferencia total de calor.

Gas para Enfriamiento por Convección

Paradójicamente, el gas es crucial para la parte de enfriamiento del ciclo. Una vez que la pieza de trabajo ha sido mantenida a la temperatura objetivo, los elementos calefactores se apagan.

Para enfriarla rápidamente y de manera uniforme, se introduce un gas inerte como nitrógeno o argón en la cámara. Este "relleno" de gas reactiva la convección, permitiendo que los ventiladores circulen el gas y eliminen eficientemente el calor de la pieza.

Entendiendo las Ventajas y Desventajas

La física única del calentamiento por vacío crea ventajas y desafíos específicos.

El Desafío de la Línea de Visión

La radiación viaja en línea recta. Si una parte de la pieza de trabajo está "oculta" por otra parte o por el accesorio, es posible que no reciba radiación directa y se calentará más lentamente. El diseño adecuado del horno y la disposición de la carga son críticos para asegurar que todas las superficies se calienten uniformemente.

Uniformidad de la Temperatura

Si bien la radiación permite una excelente uniformidad de la temperatura final, puede ser menos eficiente a temperaturas más bajas. Como resultado, la fase inicial de calentamiento a veces puede ser más lenta que en un horno que utiliza convección.

Complejidad y Costo del Sistema

Los hornos de vacío son inherentemente más complejos que los hornos de atmósfera estándar. Requieren un sistema de bombas para crear el vacío, sellos robustos para mantenerlo y controles sofisticados, todo lo cual aumenta su costo y requisitos de mantenimiento.

Cómo Aplicar Esto a Su Proceso

La elección del método de calentamiento adecuado depende completamente de su material y del resultado deseado.

- Si su enfoque principal es el recocido, la soldadura fuerte o el endurecimiento de alta pureza: Un horno con calentadores de resistencia internos es el estándar, ya que proporciona un calentamiento radiante limpio y uniforme esencial para prevenir la oxidación.

- Si su enfoque principal es la sinterización rápida de metales en polvo: Un horno de inducción al vacío suele ser la opción más eficiente, ya que calienta el material de forma directa y rápida.

- Si su enfoque principal es la fusión de metales reactivos como el titanio: Se requiere un horno de arco de vacío especializado o un fundidor de inducción al vacío para proporcionar calor intenso mientras se protege el metal fundido de la contaminación.

Al forzar el viaje del calor a través de la radiación, un horno de vacío le brinda el control definitivo sobre el entorno de procesamiento térmico.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Método de Transferencia de Calor | Principalmente radiación térmica, con mínima conducción y enfriamiento asistido por gas. |

| Fuentes Comunes de Calentamiento | Calentadores de resistencia internos (grafito/molibdeno), calentadores externos (retorta), calentamiento por inducción. |

| Ventajas Clave | Evita la oxidación, proporciona calentamiento uniforme, ideal para materiales sensibles. |

| Aplicaciones | Recocido, soldadura fuerte, endurecimiento, sinterización, fusión de metales reactivos como el titanio. |

Desbloquee la Precisión en Su Laboratorio con los Hornos de Vacío Avanzados de KINTEK

Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un calentamiento limpio y controlado para recocido, soldadura fuerte o endurecimiento, nuestros hornos de vacío garantizan un rendimiento y fiabilidad superiores. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico y ofrecer soluciones personalizadas para sus necesidades específicas.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores