Personalizar un horno rotatorio lo transforma de una pieza genérica de equipo en una herramienta de procesamiento altamente especializada. Esta adaptación permite que el horno cumpla con requisitos industriales específicos, desde el manejo de materiales únicos hasta la consecución de resultados térmicos precisos. Los beneficios principales son una mejor calidad del producto, una mayor eficiencia energética y una integración perfecta en las líneas de producción existentes.

El verdadero valor de la personalización de los hornos rotatorios radica en ir más allá de un enfoque de "talla única". Al adaptar el diseño, las dimensiones y el método de calentamiento del horno a sus objetivos específicos de material y proceso, se logran ganancias significativas en eficiencia, calidad del producto y control operativo.

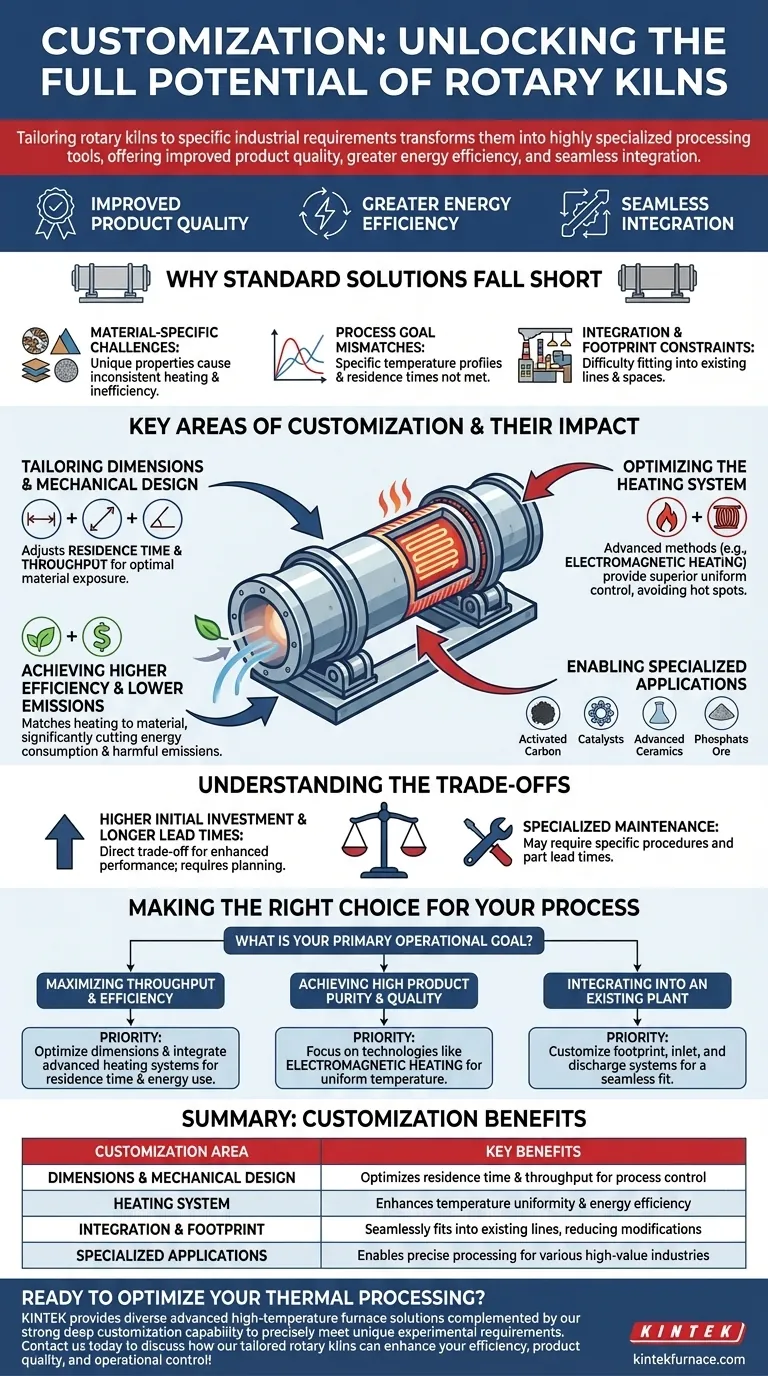

Por qué las soluciones estándar a menudo se quedan cortas

Un horno rotatorio genérico, estándar, está diseñado para una amplia gama de aplicaciones, pero rara vez está optimizado para una sola. Esto puede conducir a ineficiencias significativas al tratar con procesos industriales específicos.

Desafíos específicos del material

Los diferentes materiales tienen densidades, tamaños de partículas, características de flujo y propiedades térmicas únicas. Un horno estándar puede causar un calentamiento inconsistente, degradación del material o un procesamiento ineficiente si no está diseñado para manejar las características específicas de su materia prima.

Desajustes en los objetivos del proceso

Los requisitos térmicos para el secado, la calcinación, la pirólisis o la reacción química son muy diferentes. Cada proceso exige un perfil de temperatura, un tiempo de residencia y una condición atmosférica específicos que un horno estándar no puede proporcionar con precisión.

Restricciones de integración y espacio

Una instalación de producción existente tiene un espacio fijo y equipos de entrada y salida establecidos. Un horno personalizado se puede diseñar para adaptarse a un espacio específico e integrarse perfectamente con sus sistemas actuales de manipulación de materiales, evitando costosas modificaciones de la planta.

Áreas clave de personalización y su impacto

La personalización permite a los ingenieros optimizar cada aspecto del rendimiento del horno para un único propósito bien definido. Este diseño dirigido se traduce directamente en mejores resultados operativos.

Adaptación de dimensiones y diseño mecánico

La longitud, el diámetro y el ángulo de inclinación de la carcasa del horno son variables fundamentales. Estos se ajustan para controlar el tiempo de residencia —cuánto tiempo permanece el material en el horno— y el rendimiento total, asegurando que el material se exponga al calor durante la duración óptima.

Optimización del sistema de calefacción

El método de suministro de calor es fundamental. Si bien los sistemas tradicionales de fuego directo o indirecto son comunes, los métodos avanzados ofrecen un control superior.

El calentamiento electromagnético, por ejemplo, proporciona una uniformidad y precisión de temperatura excepcionales. Esto evita las fluctuaciones de temperatura y los puntos calientes comunes en otros sistemas, lo que lleva a un producto final de mayor calidad y más consistente.

Lograr mayor eficiencia y menores emisiones

Al hacer coincidir el sistema de calefacción con las propiedades del material, se reduce el desperdicio de energía. Los sistemas avanzados como el calentamiento electromagnético pueden reducir significativamente el consumo de energía y las emisiones nocivas asociadas, mejorando tanto el rendimiento ambiental como el financiero.

Habilitación de aplicaciones especializadas

La personalización es lo que hace que los hornos rotatorios sean viables para industrias de alto valor y altamente especializadas.

Ejemplos incluyen:

- Carbón activado: La producción y reactivación requieren un control preciso de la temperatura en una atmósfera controlada para crear la estructura porosa deseada para la purificación.

- Activación de catalizadores: Se necesitan rampas de temperatura y tiempos de mantenimiento específicos para activar los catalizadores sin dañarlos.

- Cerámicas y plásticos avanzados: Estos materiales exigen un calentamiento extremadamente uniforme para evitar fracturas por tensión y asegurar propiedades consistentes.

- Mejora de mineral de fosfato: Los hornos personalizados están diseñados para eliminar impurezas de la roca de fosfato, aumentando su contenido de P2O5 para uso agrícola.

Comprendiendo las compensaciones

Si bien los beneficios son claros, elegir una solución personalizada implica consideraciones importantes. Reconocer estas compensaciones es clave para tomar una decisión de inversión acertada.

Mayor inversión inicial

Un horno rotatorio a medida diseñado y construido para un propósito específico tendrá un costo inicial más alto que un modelo estándar producido en masa. Esto es una compensación directa por su rendimiento y eficiencia mejorados.

Plazos de entrega más largos

El proceso de consulta, diseño, ingeniería y fabricación para una unidad personalizada requiere más tiempo. El cronograma de su proyecto debe tener en cuenta este ciclo de desarrollo extendido.

Mantenimiento especializado

Los componentes personalizados pueden requerir procedimientos de mantenimiento especializados o tener plazos de entrega más largos para las piezas de repuesto en comparación con los equipos estándar. Esto exige un plan de mantenimiento claro y una buena relación con el fabricante.

Tomando la decisión correcta para su proceso

La decisión de invertir en un horno rotatorio personalizado debe estar impulsada por una clara comprensión de su objetivo operativo principal.

- Si su objetivo principal es maximizar el rendimiento y la eficiencia: Priorice la personalización de las dimensiones del horno (longitud/diámetro) y la integración de un sistema de calentamiento avanzado para optimizar el tiempo de residencia y el uso de energía.

- Si su objetivo principal es lograr alta pureza y calidad del producto: Céntrese en tecnologías que ofrezcan un control preciso de la temperatura y una distribución uniforme del calor, como el calentamiento electromagnético.

- Si su objetivo principal es la integración en una planta existente: La personalización del espacio del horno, los sistemas de entrada y descarga es innegociable para garantizar un ajuste perfecto con su línea de producción actual.

En última instancia, un horno rotatorio personalizado bien especificado es una inversión en el control del proceso, asegurando que sus objetivos de procesamiento térmico se cumplan con precisión y fiabilidad.

Tabla resumen:

| Área de personalización | Beneficios clave |

|---|---|

| Dimensiones y diseño mecánico | Optimiza el tiempo de residencia y el rendimiento para un mejor control del proceso |

| Sistema de calefacción | Mejora la uniformidad de la temperatura y la eficiencia energética |

| Integración y espacio | Se adapta perfectamente a las líneas de producción existentes, reduciendo las modificaciones |

| Aplicaciones especializadas | Permite un procesamiento preciso para industrias como el carbón activado y las cerámicas |

¿Listo para optimizar su procesamiento térmico? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos rotatorios personalizados pueden mejorar su eficiencia, calidad del producto y control operativo.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué distingue a los hornos rotatorios directos de los indirectos? Elija el horno adecuado para su material

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.