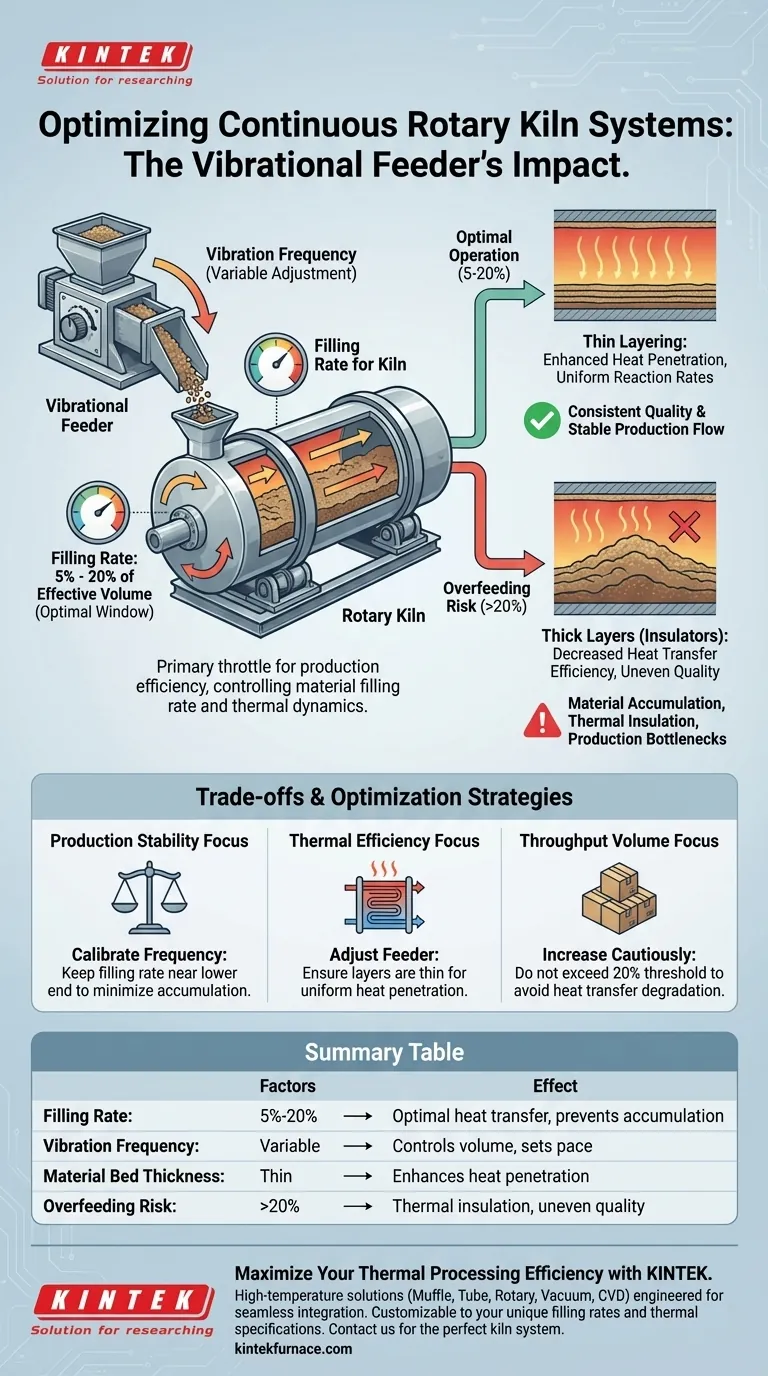

Las especificaciones de un alimentador vibratorio sirven como el principal acelerador de la eficiencia de producción, dictando directamente la tasa de llenado de material y la dinámica térmica dentro de un sistema de horno rotatorio continuo. Al ajustar con precisión la frecuencia de vibración, el alimentador controla el volumen de materia prima que ingresa al horno, que es el factor decisivo para mantener una línea de producción continua y estable.

Un alimentador vibratorio determina la tasa de llenado del horno, que generalmente debe mantenerse entre el 5% y el 20% del volumen efectivo para garantizar la eficiencia. Operar dentro de este rango evita la acumulación de material y garantiza una transferencia de calor óptima, lo que influye directamente en la consistencia y calidad del producto final.

Regulación del Flujo de Materiales y Tasas de Llenado

El Papel de la Frecuencia de Vibración

El alimentador vibratorio no solo mueve material; establece el ritmo de todo el sistema.

Al ajustar la frecuencia de vibración, los operadores controlan la tasa precisa a la que se introducen las materias primas en el horno. Esta frecuencia es la variable que determina el volumen de material presente en el horno en un momento dado.

Definición de la Ventana de Llenado Óptima

La eficiencia depende del mantenimiento de una tasa de llenado específica, definida como el porcentaje del volumen efectivo del horno ocupado por el material.

En aplicaciones específicas, como la preparación de biocálcico de óxido, esta tasa debe situarse entre el 5% y el 20%. Mantener el volumen dentro de estos límites específicos es esencial para mantener un flujo de producción continuo y estable.

Las Implicaciones Térmicas de la Tasa de Alimentación

Control del Espesor de la Capa

La tasa a la que el alimentador suministra material impacta directamente en el espesor del lecho de material dentro del horno.

Si las especificaciones del alimentador permiten una entrada excesiva, las capas de material se vuelven demasiado gruesas. Las capas gruesas actúan como aislantes, impidiendo que el calor penetre uniformemente a través de la materia prima.

Impacto en la Eficiencia de Transferencia de Calor

La eficiencia de un horno rotatorio se define por la eficacia con la que transfiere calor al material.

El control adecuado del alimentador evita la disminución de la eficiencia de transferencia de calor asociada con capas de material excesivamente gruesas. Al limitar la profundidad de la capa, el alimentador garantiza que la energía térmica se utilice de manera efectiva, lo que resulta en tasas de reacción consistentes.

Comprensión de las Compensaciones

El Riesgo de Acumulación de Material

Forzar el alimentador vibratorio más allá de la frecuencia óptima para aumentar el rendimiento crea riesgos mecánicos inmediatos.

La sobrealimentación conduce a la acumulación de material, donde la entrada de materia prima se acumula más rápido de lo que puede procesarse. Esto interrumpe el flujo continuo y puede causar cuellos de botella significativos en la línea de producción.

Equilibrio entre Volumen y Calidad

Existe una tensión directa entre el volumen de alimentación y la consistencia del producto.

Si bien una tasa de alimentación más alta aumenta el rendimiento teórico, compromete la calidad del producto al crear inconsistencias térmicas. Se prioriza la estabilidad en la línea de producción sobre el volumen máximo para garantizar que el producto final cumpla con los estándares de calidad.

Optimización de su Estrategia de Alimentación

Si su enfoque principal es la Estabilidad de la Producción:

- Calibre la frecuencia de vibración para mantener la tasa de llenado cerca del extremo inferior del rango del 5-20% para minimizar los riesgos de acumulación.

Si su enfoque principal es la Eficiencia Térmica:

- Ajuste el alimentador para garantizar que las capas de material permanezcan lo suficientemente delgadas como para permitir una penetración uniforme del calor, evitando el desperdicio de energía.

Si su enfoque principal es el Volumen de Rendimiento:

- Aumente la frecuencia de vibración con precaución, asegurándose de no exceder el umbral del 20% del volumen efectivo donde la transferencia de calor se degrada.

El control preciso del alimentador vibratorio no se trata solo de mover material; se trata de estabilizar el entorno térmico para garantizar un producto de alta calidad.

Tabla Resumen:

| Factor | Rango Recomendado/Impacto | Efecto en la Eficiencia |

|---|---|---|

| Tasa de Llenado | 5% - 20% del Volumen Efectivo | Asegura una transferencia de calor óptima y previene la acumulación de material. |

| Frecuencia de Vibración | Ajuste Variable | Controla directamente el volumen de material y establece el ritmo de producción. |

| Espesor de la Capa de Material | Capas Delgadas | Mejora la penetración del calor y asegura tasas de reacción uniformes. |

| Riesgo de Sobrealimentación | >20% de Tasa de Llenado | Conduce a aislamiento térmico, calidad desigual y cuellos de botella en la producción. |

Maximice la Eficiencia de su Procesamiento Térmico con KINTEK

El manejo preciso de materiales es la base de las operaciones de laboratorio de alto rendimiento. KINTEK ofrece soluciones de alta temperatura líderes en la industria, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos diseñados para integrarse perfectamente con sus requisitos de producción.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos son totalmente personalizables para sus tasas de llenado y especificaciones térmicas únicas. Ya sea que esté optimizando la producción de biocálcico de óxido o la síntesis de materiales avanzados, KINTEK garantiza que su laboratorio logre una estabilidad y calidad superiores.

¿Listo para elevar sus estándares de producción? Contacte a nuestros expertos técnicos hoy mismo para descubrir el sistema de horno perfecto para sus necesidades.

Guía Visual

Referencias

- Suwanan Chuakham, Apipong Putkham. Scalable production of bio-calcium oxide via thermal decomposition of solid - hatchery waste in a laboratory-scale rotary kiln. DOI: 10.1038/s41598-024-84889-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos de cal de horno rotatorio? Impulsar la producción de cal eficiente y de gran volumen

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué ventajas ofrecen los hornos rotatorios basculantes sobre los modelos estáticos? Mejore la eficiencia, la seguridad y la calidad en su laboratorio

- ¿Qué hace que los hornos rotatorios sean ideales para entornos de producción a gran escala? Descubra el alto rendimiento y el calentamiento uniforme

- ¿Cuál es el papel de los hornos rotatorios de combustión indirecta en la producción de energía? Desbloquee Soluciones Sostenibles de Conversión de Residuos en Energía

- ¿Cuáles son algunas aplicaciones comunes de los hornos rotatorios? Desbloquee el procesamiento eficiente de materiales

- ¿Por qué los hornos rotatorios se consideran indispensables en la industria moderna? Descubra su versatilidad y eficiencia