En esencia, los hornos rotatorios son herramientas térmicas fundamentales utilizadas en metalurgia, procesamiento químico y gestión ambiental. Sus aplicaciones principales incluyen el procesamiento a alta temperatura de materiales sueltos, como polvos y gránulos, para tareas como calcinación, recuperación de metales, síntesis de materiales y tratamiento de residuos.

El verdadero valor de un horno rotatorio no reside solo en su capacidad de alta temperatura, sino en su movimiento continuo de volteo. Esta rotación garantiza una exposición uniforme al calor para cada partícula, lo que lo convierte en la opción superior para procesar materiales a granel, no estáticos, que requieren un tratamiento térmico consistente.

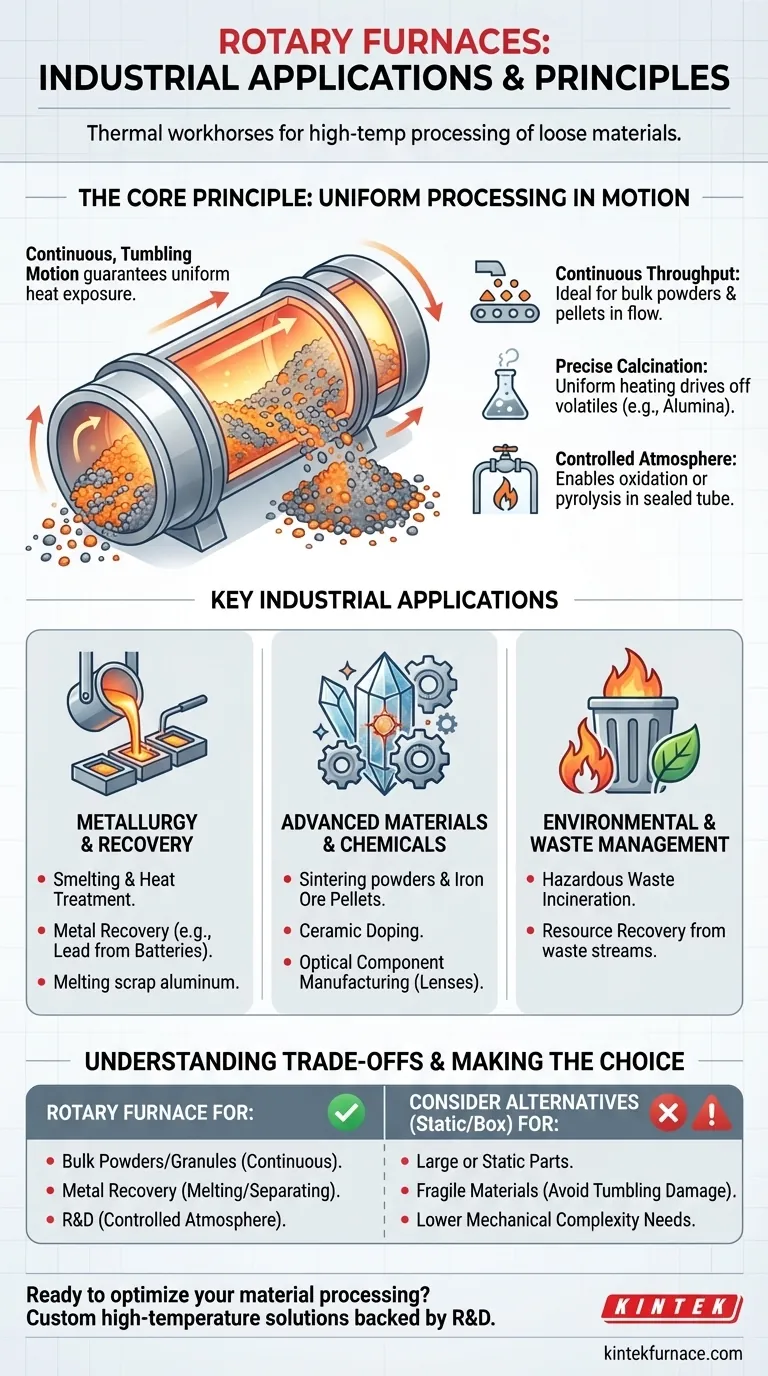

El Principio Fundamental: Procesamiento Uniforme en Movimiento

La característica distintiva de un horno rotatorio es su cámara cilíndrica de rotación lenta, que suele estar inclinada en un ligero ángulo. Este diseño no es arbitrario; es la clave de su eficacia en procesos industriales específicos.

Rendimiento Continuo para Materiales a Granel

El suave movimiento de volteo asegura que todo el volumen del material se mezcle y exponga constantemente a la fuente de calor. Esto es ideal para procesar materiales sueltos como polvos, gránulos y agregados en un flujo continuo.

Esto contrasta con los hornos estáticos, donde el material en la parte inferior de un crisol puede recibir menos calor que el material en la parte superior.

Lograr una Descomposición Térmica Precisa (Calcinación)

La calcinación es un proceso que utiliza calor para eliminar sustancias volátiles (como agua o CO₂) e inducir la descomposición térmica. Los hornos rotatorios sobresalen en esto.

Aplicaciones como la producción de alúmina o el tostado de minerales dependen de este calentamiento uniforme para asegurar que el producto final tenga la composición química y la pureza deseadas.

Reacciones Atmosféricas Controladas

El tubo sellado de un horno rotatorio permite un control preciso sobre la atmósfera interna. Esto es crítico para procesos que deben ocurrir en entornos gaseosos específicos.

Esta capacidad se utiliza para la oxidación (introducción de oxígeno para alterar la química de un material) o la pirólisis (descomposición térmica en un ambiente sin oxígeno).

Aplicaciones Industriales Clave

El diseño único de los hornos rotatorios los hace indispensables en varios sectores clave. Su versatilidad les permite manejar desde el procesamiento de mineral crudo hasta la destrucción de residuos peligrosos.

Metalurgia y Recuperación de Metales

En metalurgia, estos hornos se utilizan para fundir metales y aleaciones, fundir chatarra de aluminio y realizar tratamientos térmicos en componentes forjados.

Una aplicación significativa es la recuperación de metales valiosos de subproductos industriales, como la recuperación de plomo de chatarra de baterías. El horno funde eficientemente los materiales, permitiendo la separación.

Materiales Avanzados y Productos Químicos

Los hornos rotatorios son fundamentales en la fabricación de materiales avanzados. Esto incluye la sinterización de polvos para aumentar su densidad y resistencia, la creación de pellets de mineral de hierro y el dopaje de cerámicas para alterar sus propiedades.

También se utilizan para aplicar recubrimientos a polvos e incluso para fabricar componentes ópticos de alta precisión, como lentes y espejos de telescopio, donde la uniformidad térmica es primordial.

Gestión Ambiental y de Residuos

Las altas temperaturas contenidas de un horno rotatorio lo convierten en una herramienta eficaz para incinerar de forma segura residuos industriales o médicos peligrosos.

Más allá de la destrucción, también se utilizan para recuperar sustancias valiosas de los flujos de residuos, convirtiendo un pasivo en un activo.

Comprender las Ventajas y Desventajas

Aunque increíblemente versátil, un horno rotatorio no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

No para Piezas Grandes o Estáticas

La acción fundamental de volteo hace que estos hornos no sean adecuados para el tratamiento térmico de componentes grandes de una sola pieza u objetos que deben permanecer estáticos durante el proceso. Un horno de lote o de caja es la herramienta correcta para ese trabajo.

Complejidad Mecánica

El mecanismo de rotación, que incluye sellos, cojinetes y sistemas de accionamiento, añade complejidad mecánica en comparación con un horno estático. Esto se traduce en requisitos de mantenimiento específicos para garantizar un funcionamiento fiable y a largo plazo.

Potencial de Daño Material

El movimiento de volteo, aunque suave, puede causar desgaste o daño a materiales extremadamente friables o delicados. Debe considerarse la idoneidad del material para este tipo de procesamiento.

Elegir la Opción Correcta para su Proceso

La selección del equipo térmico correcto depende totalmente de su tipo de material y de los objetivos del proceso.

- Si su objetivo principal es procesar polvos a granel o materiales granulares de forma continua: Un horno rotatorio es probablemente la solución ideal debido a su calentamiento eficiente y uniforme.

- Si su objetivo principal es la recuperación de metales de chatarra o subproductos: La acción de volteo y la capacidad de alta temperatura lo hacen altamente efectivo para fundir y separar materiales.

- Si su objetivo principal es el tratamiento térmico de un componente único, grande o estático: Debe considerar una alternativa estática, como un horno de caja o de lote, ya que la acción de volteo no es adecuada.

- Si su objetivo principal es la investigación y desarrollo de nuevos materiales en una atmósfera controlada: Un horno tubular rotatorio a escala de laboratorio ofrece el control preciso y la versatilidad necesarios para la preparación y prueba de muestras.

En última instancia, el horno rotatorio sobresale donde el procesamiento uniforme y continuo de materiales sueltos es el camino crítico hacia el éxito.

Tabla Resumen:

| Área de Aplicación | Usos Clave |

|---|---|

| Metalurgia | Fundición, recuperación de metales (por ejemplo, plomo de baterías), tratamiento térmico |

| Procesamiento Químico | Calcinación (por ejemplo, producción de alúmina), síntesis de materiales, pirólisis |

| Gestión Ambiental | Incineración de residuos peligrosos, recuperación de recursos de flujos de residuos |

| Materiales Avanzados | Sinterización, producción de pellets de mineral de hierro, dopado cerámico, fabricación de componentes ópticos |

¿Listo para optimizar el procesamiento de sus materiales con un horno rotatorio personalizado? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales e industriales únicos. Ya sea que se encuentre en metalurgia, procesamiento químico o gestión ambiental, podemos ayudarlo a lograr un calentamiento uniforme y un rendimiento continuo. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura