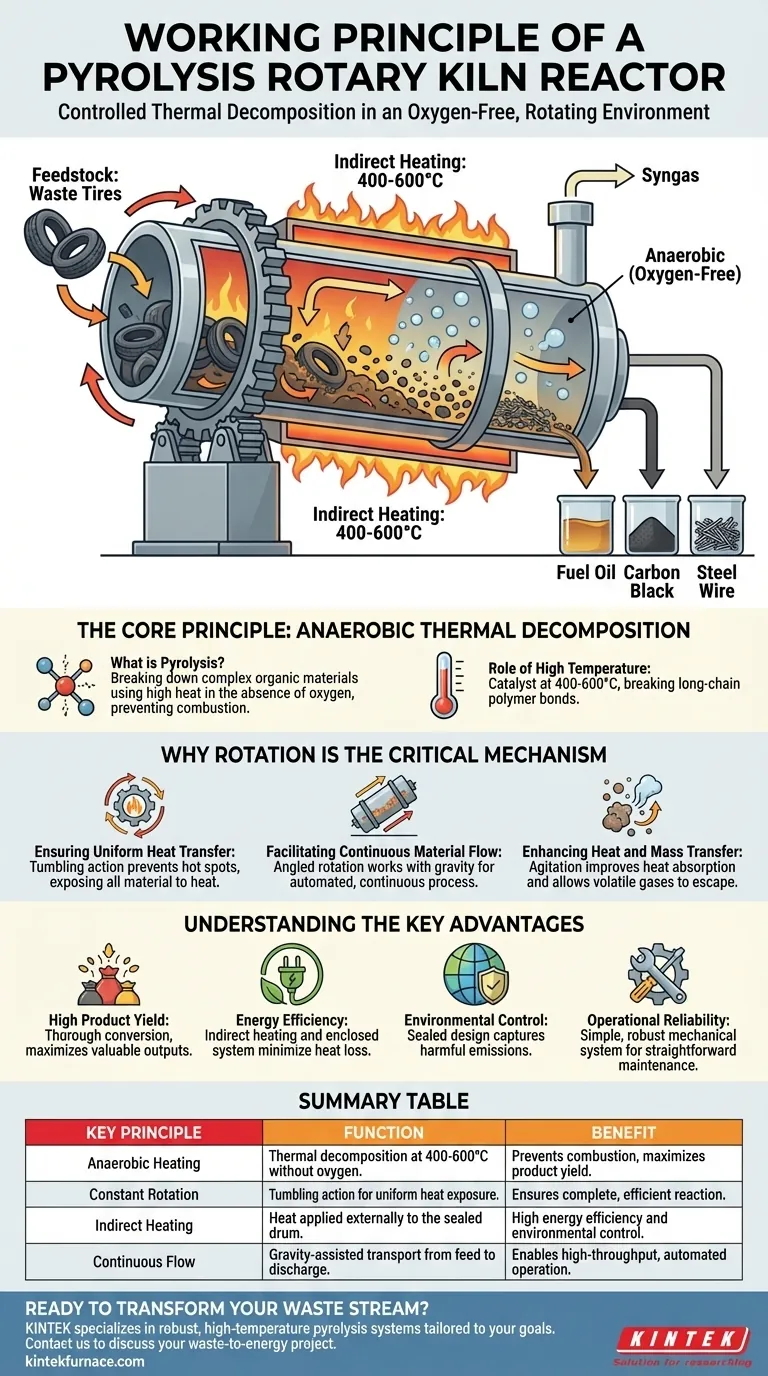

El principio de funcionamiento de un reactor de horno rotatorio de pirólisis es la descomposición térmica controlada de materiales en un ambiente libre de oxígeno, impulsada por una rotación constante. El horno, un gran tambor giratorio, calienta la materia prima como neumáticos de desecho a entre 400 y 600 °C. Esta combinación de calor y movimiento de volteo descompone el material en productos valiosos como aceite combustible, negro de carbón y alambre de acero.

El concepto central no es simplemente calentar el material, sino utilizar la rotación continua para garantizar que cada partícula reciba una exposición uniforme al calor. Esta acción mecánica es la clave para lograr una descomposición térmica eficiente, completa y consistente.

El Principio Central: Descomposición Térmica Anaeróbica

¿Qué es la Pirólisis?

La pirólisis es un proceso químico que descompone materiales orgánicos complejos utilizando calor elevado en ausencia de oxígeno.

Al prevenir la combustión, este ambiente anaeróbico (sin oxígeno) asegura que el material se descomponga en sus componentes constituyentes en lugar de simplemente quemarse.

El Papel de la Alta Temperatura

El reactor opera a altas temperaturas, típicamente de 400 °C a 600 °C, que actúan como catalizador de la reacción.

Este intenso calor proporciona la energía necesaria para romper los enlaces poliméricos de cadena larga en materiales como los neumáticos, liberando gases volátiles y dejando residuos sólidos.

Por Qué la Rotación es el Mecanismo Crítico

Un horno estático calentaría los residuos de manera desigual, lo que llevaría a una reacción ineficiente e incompleta. La rotación del horno es la solución de ingeniería que supera este problema fundamental.

Garantizando una Transferencia de Calor Uniforme

La rotación constante y lenta del horno crea una acción de volteo dentro de la cama de material.

Este movimiento expone continuamente nuevas superficies a la fuente de calor, evitando puntos calientes y asegurando que todo el volumen de materia prima alcance la temperatura óptima de pirólisis. Piense en ello como asar granos de café; la rotación es esencial para un resultado uniforme.

Facilitando el Flujo Continuo de Material

El horno se instala típicamente con una ligera inclinación. El movimiento de rotación trabaja con la gravedad para transportar el material desde el extremo de carga hasta el extremo de descarga.

Este movimiento automatizado evita obstrucciones y permite un proceso operativo continuo, en lugar de por lotes, lo que aumenta el rendimiento general.

Mejorando la Transferencia de Calor y Masa

El movimiento de volteo también mezcla a fondo el material sólido. Esta agitación mejora la eficiencia de la transferencia de calor al núcleo del material.

Al mismo tiempo, ayuda a que los gases volátiles escapen más fácilmente del lecho sólido, donde pueden ser recolectados y procesados.

Comprendiendo las Ventajas Clave

El principio de funcionamiento único del horno rotatorio conduce directamente a varias ventajas operativas. Comprender estos beneficios es clave para reconocer por qué este diseño es tan efectivo.

Alto Rendimiento de Producto

Debido al calentamiento uniforme y a la mezcla eficiente, el proceso de pirólisis es increíblemente exhaustivo. Esto maximiza la conversión de residuos en productos valiosos y minimiza los residuos no reaccionados.

Eficiencia Energética

La mayoría de los hornos rotatorios utilizan un método de calentamiento indirecto, donde el exterior del tambor se calienta y ese calor se transfiere al material interior.

La naturaleza cerrada del sistema minimiza la pérdida de calor al entorno circundante, lo que resulta en un menor consumo de energía general en comparación con muchos diseños de calentamiento directo.

Control Ambiental

El diseño sellado y anaeróbico es fundamental para el control de emisiones. Evita que los gases nocivos escapen a la atmósfera durante el proceso de descomposición.

Fiabilidad Operativa

El sistema mecánico, aunque grande, es fundamentalmente simple y robusto. Esto conduce a una mayor fiabilidad y hace que el mantenimiento sea más sencillo en comparación con diseños de reactores más complejos.

Tomando la Decisión Correcta para su Objetivo

Al evaluar esta tecnología, conecte sus principios centrales con sus objetivos principales.

- Si su enfoque principal es maximizar la calidad y el rendimiento del producto: El calentamiento uniforme logrado a través de la rotación controlada es la característica más importante, ya que garantiza una reacción química completa y consistente.

- Si su enfoque principal es la eficiencia operativa: El transporte continuo de material y la alta eficiencia térmica del tambor rotatorio cerrado son clave para lograr un alto rendimiento con una mínima entrada de energía.

- Si su enfoque principal es el cumplimiento ambiental: El sistema sellado y sin oxígeno es la elección de diseño fundamental que garantiza que las emisiones se contengan y gestionen de manera efectiva.

En última instancia, el elegante diseño del horno rotatorio de pirólisis transforma un principio simple —calentamiento uniforme— en una poderosa herramienta para convertir residuos en recursos valiosos.

Tabla Resumen:

| Principio Clave | Función | Beneficio |

|---|---|---|

| Calentamiento Anaeróbico | Descomposición térmica a 400-600 °C sin oxígeno. | Previene la combustión, maximiza el rendimiento del producto. |

| Rotación Constante | Acción de volteo para una exposición uniforme al calor. | Garantiza una reacción completa y eficiente. |

| Calentamiento Indirecto | Calor aplicado externamente al tambor sellado. | Alta eficiencia energética y control ambiental. |

| Flujo Continuo | Transporte asistido por gravedad desde la alimentación hasta la descarga. | Permite una operación automatizada de alto rendimiento. |

¿Listo para transformar su flujo de residuos en productos valiosos?

El proceso de descomposición térmica controlado y eficiente de un reactor de horno rotatorio es clave para maximizar su retorno de la inversión. En KINTEK, nos especializamos en el diseño y fabricación de sistemas de pirólisis robustos y de alta temperatura adaptados a su materia prima específica y objetivos de producción.

Nuestro equipo experto de I+D y fabricación puede proporcionarle una solución que ofrezca:

- Rendimiento Maximizado: El calentamiento uniforme garantiza la conversión completa de materiales como neumáticos o biomasa en aceite combustible, negro de carbón y gas de síntesis.

- Eficiencia Operativa: Diseño de procesamiento continuo para alto rendimiento con mínima pérdida de energía.

- Cumplimiento Ambiental: Operación sellada y sin oxígeno para emisiones seguras y controladas.

Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas.

Contáctenos hoy mismo para discutir cómo un reactor de horno rotatorio de pirólisis KINTEK puede impulsar su proyecto de conversión de residuos en energía.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala

- ¿Cuál es la importancia de la rotación en un reactor de horno rotatorio de pirólisis? Desbloquee una conversión eficiente de residuos en energía

- ¿Cuáles son los componentes y parámetros clave de un horno rotatorio? Optimice su procesamiento a alta temperatura

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Qué requisitos técnicos se imponen a los equipos de calentamiento para la pirólisis rápida? Domina la producción de bioaceite de alto rendimiento