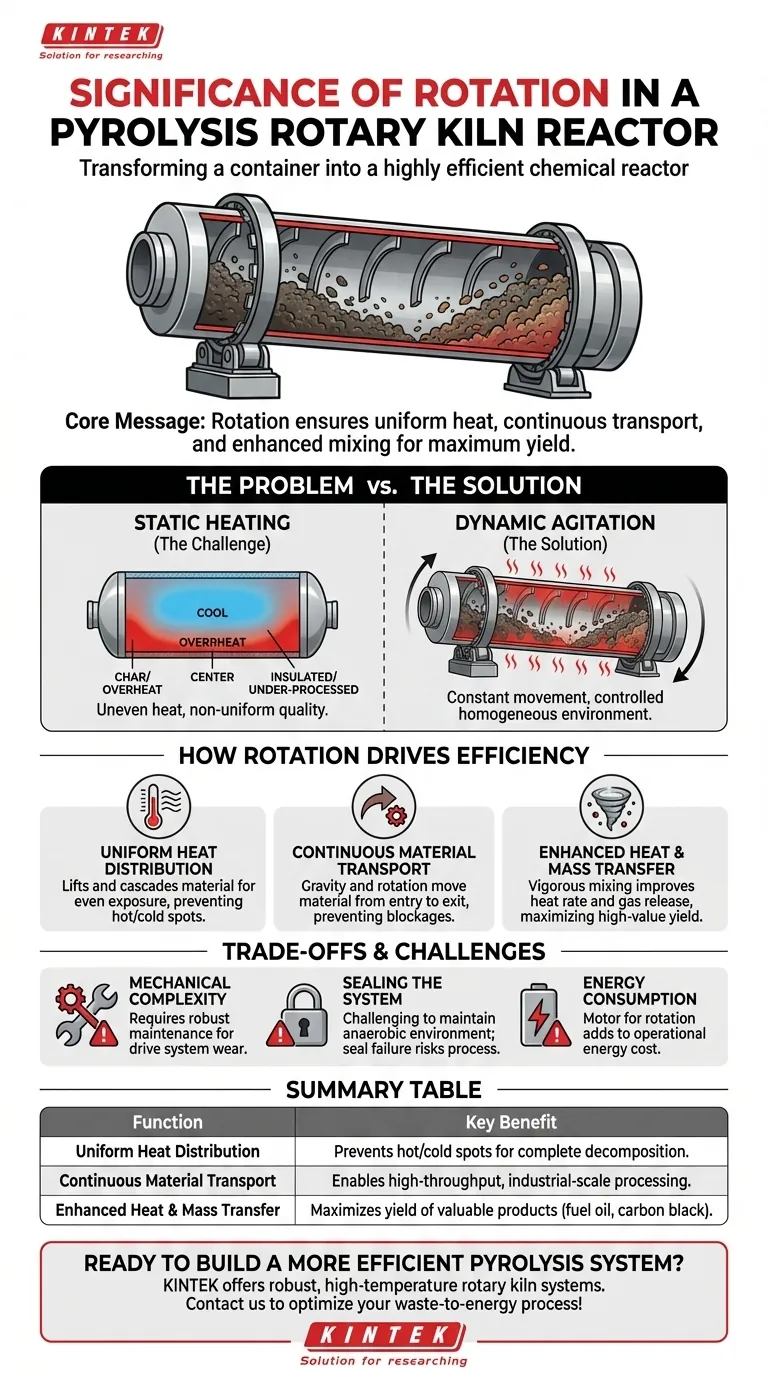

En esencia, la rotación de un horno de pirólisis es lo que lo transforma de un simple recipiente calentado a un reactor químico de alta eficiencia. Este movimiento es fundamental para el proceso, asegurando una distribución uniforme del calor, facilitando el transporte continuo del material desde la entrada hasta la salida, y mejorando la mezcla de sólidos y gases para maximizar el rendimiento de productos valiosos a partir de residuos.

La importancia de la rotación no se trata simplemente de movimiento; es el mecanismo principal que garantiza que cada partícula de material se procese de manera uniforme y eficiente, lo que impacta directamente en la calidad del producto, el rendimiento y la estabilidad operativa.

El Problema Central: Superar la Transferencia de Calor Ineficiente

Para comprender por qué la rotación es tan crítica, es útil considerar la alternativa: un recipiente de calentamiento estático o no giratorio. Esto resalta los desafíos fundamentales que la rotación está diseñada para resolver en el procesamiento de materiales a alta temperatura.

El Desafío del Calentamiento Estático

En un reactor estático, el material en la parte inferior y los lados en contacto directo con las paredes calientes del recipiente se sobrecalentaría y carbonizaría.

Mientras tanto, el material en el centro de la masa permanecería aislado y subprocesado, lo que reduciría drásticamente la eficiencia general y crearía un producto final no uniforme y de baja calidad.

La Solución: Agitación Dinámica del Material

La rotación resuelve esto al voltear constantemente el material. Esta acción, conocida como agitación, asegura que ninguna parte de la materia prima permanezca en un solo lugar durante demasiado tiempo.

Este proceso dinámico es la clave para lograr el entorno controlado y homogéneo necesario para una pirólisis exitosa.

Cómo la Rotación Impulsa la Eficiencia de la Pirólisis

Los beneficios de la rotación no son singulares; se acumulan para crear un sistema altamente efectivo. El movimiento influye directamente en tres aspectos críticos del proceso de pirólisis.

Garantizar una Distribución Uniforme del Calor

A medida que el horno gira, levanta continuamente el material residual y lo deja caer a través de la atmósfera superior más caliente del recipiente. Esto expone todas las superficies del material a la fuente de calor.

Este calentamiento uniforme evita puntos calientes y fríos, promoviendo una descomposición térmica completa y exhaustiva. Esta uniformidad está directamente relacionada con la maximización del rendimiento de productos valiosos como el aceite combustible y el negro de carbón.

Facilitar el Transporte Continuo de Material

La mayoría de los hornos rotatorios se inclinan ligeramente hacia abajo. La rotación lenta y constante trabaja con la gravedad para mover suavemente el material desde el extremo de carga hasta el extremo de descarga.

Este mecanismo previene obstrucciones y permite un proceso continuo y automatizado, lo cual es esencial para operaciones a escala industrial que requieren un alto rendimiento y un rendimiento constante.

Mejorar la Transferencia de Calor y Masa

La rotación mezcla vigorosamente el material residual sólido con los gases de pirólisis que se liberan. Esta agitación constante mejora la tasa de transferencia de calor hacia los sólidos y la transferencia de masa de los gases volátiles fuera de ellos.

La eliminación eficiente de estos gases de la zona de reacción caliente previene reacciones secundarias no deseadas (craqueo), que pueden degradar la calidad del aceite combustible final.

Comprender las Compensaciones y los Desafíos

Si bien es esencial, el diseño giratorio no está exento de complejidades. Reconocer estas compensaciones es crucial para una comprensión completa de la tecnología.

Complejidad Mecánica

El sistema de accionamiento, que consta de un motor, un reductor de velocidad, engranajes y rodillos de soporte, introduce múltiples puntos de desgaste mecánico. Esto requiere un programa de mantenimiento robusto para garantizar la fiabilidad y prevenir tiempos de inactividad costosos.

Sellado del Sistema

Mantener un ambiente libre de oxígeno (anaeróbico) es primordial para la pirólisis. Los sellos dinámicos en la entrada y salida de un tambor giratorio son un desafío de ingeniería significativo. Cualquier falla en estos sellos puede comprometer el proceso, reducir la calidad del producto y crear peligros de seguridad.

Consumo de Energía

El motor eléctrico necesario para hacer girar el tambor grande y pesado del horno aumenta el consumo total de energía de la planta. Si bien la pirólisis a menudo es un productor neto de energía, el costo energético del propio sistema de rotación es un factor operativo clave.

Tomando la Decisión Correcta para su Objetivo

El sistema de rotación es central para lograr resultados operativos específicos. Comprender su función ayuda a alinear la tecnología con sus objetivos principales.

- Si su enfoque principal es maximizar el rendimiento del producto: El calentamiento uniforme proporcionado por la rotación es el factor más importante para garantizar la conversión completa de la materia prima en productos de alto valor.

- Si su enfoque principal es el alto rendimiento y la escalabilidad: El transporte continuo de material habilitado por la rotación es lo que permite al sistema procesar grandes volúmenes de residuos de manera eficiente y sin interrupciones.

- Si su enfoque principal es la estabilidad y seguridad del proceso: La mezcla y el movimiento constantes evitan obstrucciones de material y fugas térmicas, lo que conduce a una operación más predecible y segura.

En última instancia, la rotación de un horno de pirólisis es el elemento de diseño crítico que permite la conversión constante, eficiente y escalable de residuos en recursos valiosos.

Tabla Resumen:

| Función de la Rotación | Beneficio Clave |

|---|---|

| Distribución Uniforme del Calor | Evita puntos calientes/fríos para una descomposición completa del material. |

| Transporte Continuo de Material | Permite el procesamiento a escala industrial automatizado de alto rendimiento. |

| Transferencia Mejorada de Calor y Masa | Maximiza el rendimiento de productos valiosos como aceite combustible y negro de carbón. |

¿Listo para construir un sistema de pirólisis más eficiente?

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos rotatorios robustos y de alta temperatura diseñados para un rendimiento y fiabilidad superiores. Nuestras soluciones son totalmente personalizables para satisfacer sus necesidades únicas de pirólisis, garantizando el máximo rendimiento y estabilidad operativa.

¡Póngase en contacto con nuestros expertos hoy mismo para discutir cómo podemos optimizar su proceso de residuos a energía!

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Por qué se deben implementar mediciones precisas de temperatura y control de límites superiores durante la fusión de hierro dúctil en hornos rotatorios?

- ¿Cómo se compara un horno rotatorio con un horno de lecho fijo para polvos? Optimizar la uniformidad en la producción a gran escala

- ¿Cuáles son las ventajas de un horno rotatorio para biorreductores? Lograr uniformidad y escalabilidad a escala industrial

- ¿Cuál es el principio de funcionamiento de un reactor de horno rotatorio de pirólisis? Conversión eficiente de residuos en energía

- ¿Por qué es necesario un reactor rotatorio de grado industrial en el proceso de pirólisis de lodos de petróleo? Maximizar el rendimiento y la eficiencia