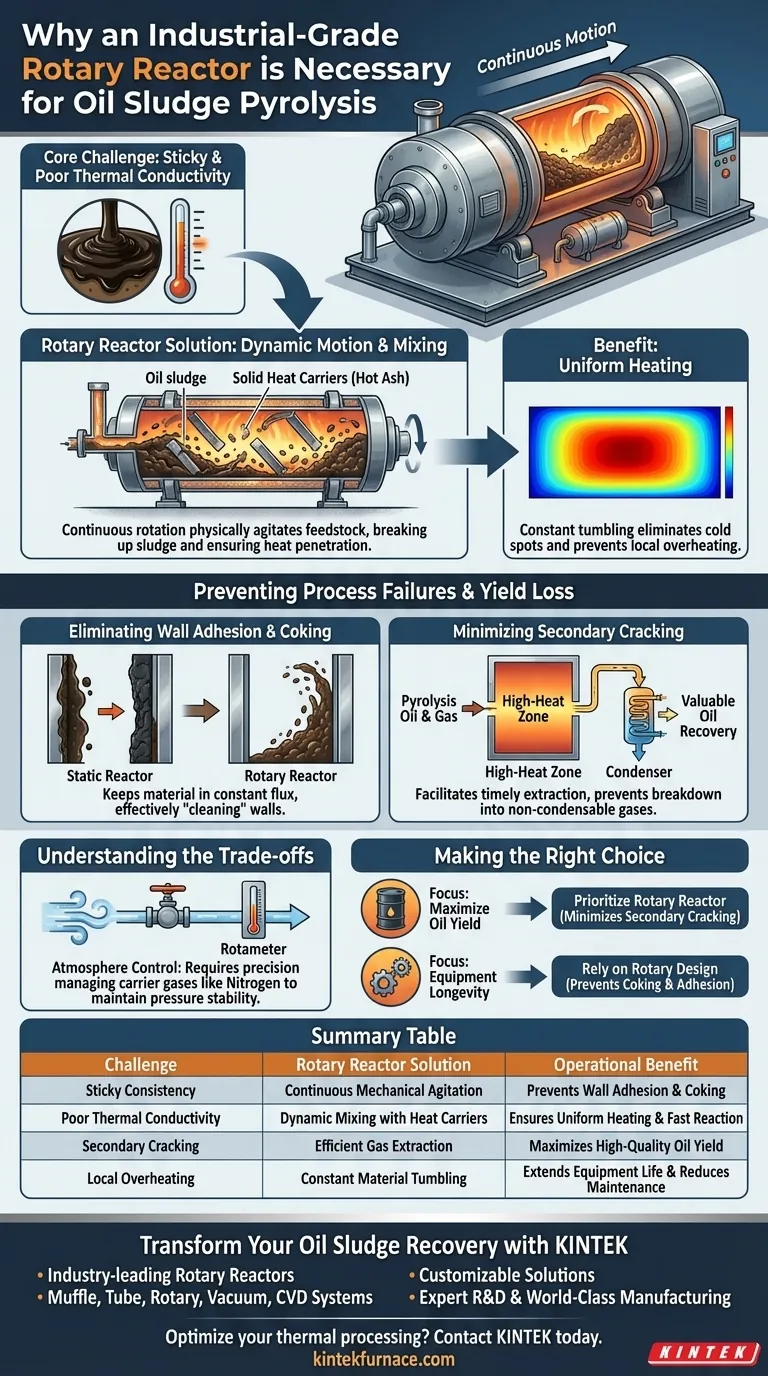

Es necesario un reactor rotatorio de grado industrial en la pirólisis de lodos de petróleo principalmente para superar la pobre conductividad térmica y la consistencia pegajosa del material mediante el movimiento mecánico continuo. Al utilizar un cuerpo de horno giratorio, el sistema asegura que el lodo de petróleo se mezcle completamente con los portadores de calor sólidos (como cenizas calientes), creando un entorno dinámico que es fundamental para un procesamiento eficiente.

El desafío principal de la pirólisis de lodos de petróleo es evitar que el material se adhiera a las paredes del reactor y se sobrecaliente localmente. El reactor rotatorio resuelve esto manteniendo un movimiento constante, asegurando una transferencia de calor uniforme y previniendo la formación de coque, lo que maximiza el rendimiento de aceite de alta calidad.

Superando los desafíos térmicos y físicos

El papel de la mezcla dinámica

El lodo de petróleo es una mezcla viscosa y compleja que resiste el calentamiento uniforme en entornos estáticos. El reactor rotatorio utiliza la rotación continua para agitar físicamente la materia prima.

Este movimiento obliga al lodo a mezclarse completamente con los portadores de calor sólidos, como las cenizas calientes. Este contacto es esencial para romper el lodo y asegurar que el calor penetre en el material de manera eficiente.

Logrando un calentamiento uniforme

En un reactor estático, la transferencia de calor a menudo es desigual, lo que lleva a puntos fríos donde la reacción falla y puntos calientes donde el material se quema.

La operación dinámica del reactor rotatorio crea condiciones superiores de transferencia de calor. Al hacer rodar constantemente el material, el reactor asegura que cada porción del lodo reciba energía térmica constante, facilitando un proceso de pirólisis estable.

Prevención de fallos del proceso y pérdida de rendimiento

Eliminación de la adhesión a las paredes y la coquización

Uno de los mayores riesgos en la pirólisis es que el lodo se pegue a las paredes internas del reactor.

Si el lodo se adhiere a las paredes calientes, sufre coquización, quemándose hasta convertirse en un residuo sólido rico en carbono en lugar de vaporizarse en aceite. El diseño rotatorio previene esta adhesión al mantener el material en flujo constante, "limpiando" efectivamente las paredes a través de la fricción y el movimiento.

Minimización del craqueo secundario

Para recuperar el valioso aceite, el gas producido durante la pirólisis debe extraerse rápidamente.

El reactor rotatorio facilita la extracción oportuna del aceite y gas de pirólisis de la zona de reacción. Si estos gases permanecen demasiado tiempo en la zona de alta temperatura, sufren "craqueo secundario", descomponiéndose aún más en gases no condensables de menor valor.

Comprendiendo las compensaciones

Complejidad del control de la atmósfera

Mientras que la rotación mecánica se encarga de los sólidos, la gestión de la atmósfera gaseosa requiere precisión.

Aunque el diseño del reactor en sí mismo ayuda en la extracción de gas, a menudo se requieren controles adicionales (como rotámetros) para regular el flujo de gases portadores inertes como el nitrógeno. Esto asegura que los volátiles generados sean arrastrados a la velocidad correcta para mantener la estabilidad de la presión interna, agregando una capa de complejidad operativa a los beneficios mecánicos.

Tomando la decisión correcta para su objetivo

Al diseñar o seleccionar un sistema de pirólisis para lodos de petróleo, considere sus objetivos operativos específicos:

- Si su enfoque principal es maximizar el rendimiento de aceite: Priorice un reactor rotatorio para minimizar el craqueo secundario y asegurar que los volátiles se extraigan antes de que se degraden.

- Si su enfoque principal es la longevidad del equipo: Confíe en el diseño rotatorio para prevenir la coquización y la adhesión a las paredes, lo que reduce significativamente el tiempo de inactividad por mantenimiento y el desgaste físico.

El reactor rotatorio convierte una materia prima caótica y pegajosa en un proceso térmico controlado y de alta eficiencia.

Tabla resumen:

| Desafío en la pirólisis de lodos | Solución del reactor rotatorio | Beneficio operativo |

|---|---|---|

| Consistencia pegajosa | Agitación mecánica continua | Previene la adhesión a las paredes y la coquización |

| Pobre conductividad térmica | Mezcla dinámica con portadores de calor | Asegura un calentamiento uniforme y una reacción rápida |

| Craqueo secundario | Extracción eficiente de gas | Maximiza el rendimiento de aceite de alta calidad |

| Sobrecalentamiento local | Caída constante del material | Extiende la vida útil del equipo y reduce el mantenimiento |

Transforme la recuperación de sus lodos de petróleo con KINTEK

No permita que la mala transferencia de calor y la coquización comprometan sus rendimientos de pirólisis. KINTEK ofrece reactores rotatorios de grado industrial líderes en la industria, diseñados para manejar las materias primas más difíciles y viscosas con precisión.

Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio o industriales. Nuestros avanzados diseños rotatorios aseguran una distribución uniforme del calor y previenen la adhesión del material, lo que le permite maximizar la recuperación de aceite y el tiempo de actividad operativo.

¿Listo para optimizar su procesamiento térmico? Contacte a KINTEK hoy mismo para consultar con nuestros especialistas y encontrar la solución perfecta de alta temperatura para sus necesidades.

Guía Visual

Referencias

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son algunos ejemplos de procesos fisicoquímicos realizados en hornos rotatorios? Logre calor y mezcla uniformes para sus materiales

- ¿Cómo mejoran los hornos tubulares rotatorios la eficiencia en el procesamiento de materiales? Aumente el rendimiento y la calidad

- ¿Cuáles son los dos tipos principales de hornos rotatorios según su método de calentamiento? Fuego directo vs. indirecto explicado

- ¿Cuáles son los beneficios de un horno tubular rotatorio? Logre uniformidad y eficiencia superiores

- ¿Por qué los hornos tubulares rotatorios son adecuados para el procesamiento continuo de materiales? Logre un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son las principales desventajas de los hornos rotatorios? Limitaciones clave para el procesamiento de materiales

- ¿Cuáles son las ventajas de escala y eficiencia del horno de cuba frente al horno rotatorio para la producción de HBI? Maximice su producción

- ¿Cómo contribuyen los hornos de tubo rotatorio a la ciencia de materiales y la ingeniería química? Desbloquee la precisión en el procesamiento de materiales