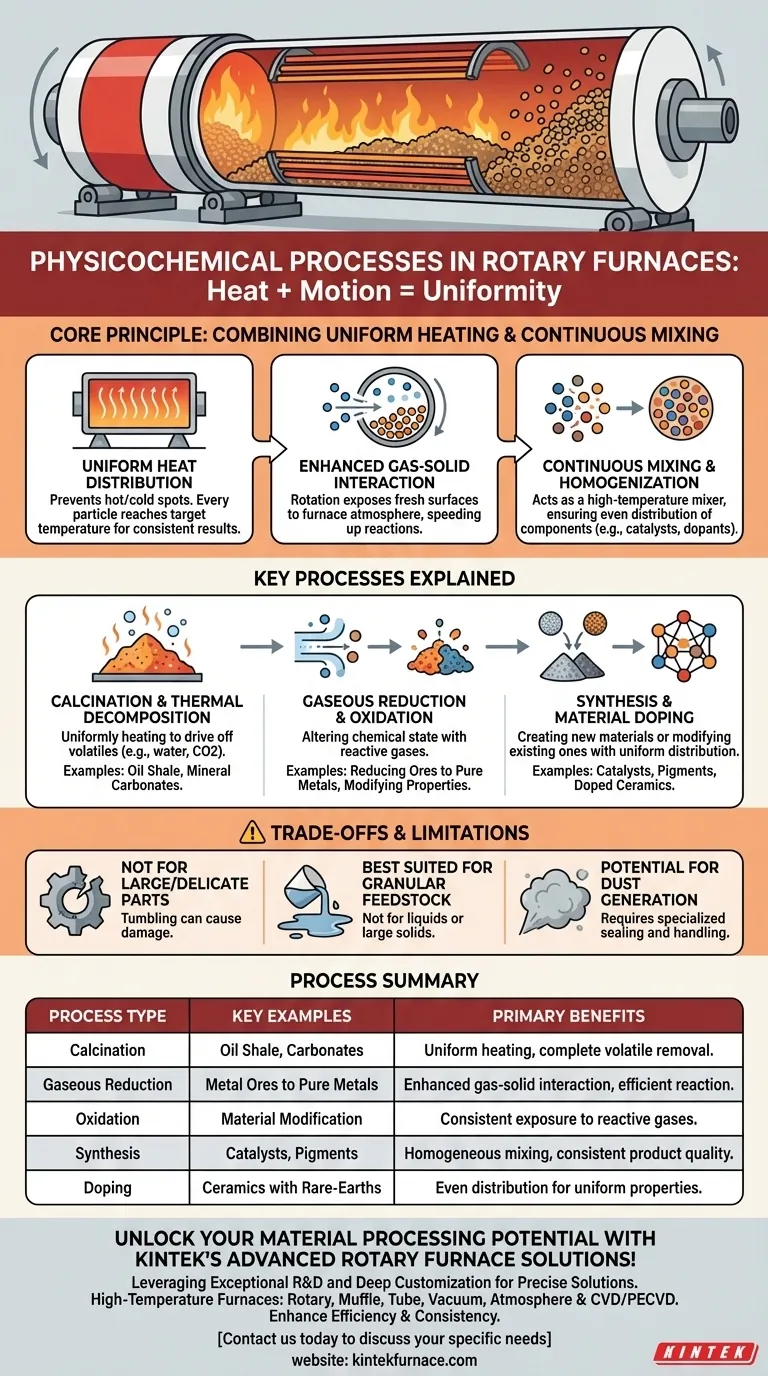

En entornos industriales, los hornos rotatorios se utilizan para una variedad de procesos fisicoquímicos críticos que requieren tanto altas temperaturas como una mezcla continua. Ejemplos clave incluyen la reducción gaseosa de minerales, la descomposición térmica de materiales mediante calcinación, la síntesis de catalizadores y pigmentos, y la modificación de las propiedades del material mediante oxidación o dopaje.

El verdadero valor de un horno rotatorio reside en su capacidad única para combinar el calor con un movimiento de volteo constante. Esto asegura que cada partícula del material se caliente uniformemente y se exponga a la atmósfera del horno, lo cual es esencial para lograr una transformación química completa y consistente.

El principio fundamental: el calor se encuentra con el movimiento

A diferencia de los hornos estáticos, el diseño rotatorio introduce un elemento mecánico (la rotación) que cambia fundamentalmente cómo el calor y los reactivos interactúan con el material que se está procesando. Esta combinación es la razón por la que se selecciona para tareas industriales específicas.

Distribución uniforme del calor

El volteo constante del lecho de material evita la formación de puntos calientes o fríos. Esto asegura que todo el lote alcance y mantenga la temperatura objetivo, lo que lleva a un producto final altamente consistente y predecible.

Interacción gas-sólido mejorada

Muchos procesos, como la reducción y la oxidación, dependen de una reacción entre un material sólido y un gas. La rotación expone continuamente superficies frescas de las partículas a los gases reactivos en la atmósfera del horno, lo que aumenta drásticamente la eficiencia y la velocidad de la reacción.

Mezcla y homogeneización continuas

Para procesos como la síntesis o el dopaje, lograr una mezcla perfectamente uniforme es primordial. La acción rotatoria actúa como un mezclador de alta temperatura, asegurando que todos los componentes, como una base cerámica y un dopante de tierras raras, se distribuyan uniformemente.

Procesos fisicoquímicos clave explicados

Las capacidades únicas de los hornos rotatorios los hacen ideales para varias aplicaciones específicas donde la uniformidad del material es crítica.

Calcinación y descomposición térmica

La calcinación es un proceso de calentar un sólido a alta temperatura para inducir la descomposición térmica, a menudo para eliminar un componente volátil como agua o dióxido de carbono. El calentamiento uniforme en un horno rotatorio asegura que esta descomposición sea completa en todo el material, como se ve en la calcinación de esquistos bituminosos para liberar hidrocarburos o el procesamiento de carbonatos minerales.

Reducción gaseosa y oxidación

Estos procesos alteran el estado químico de un material al reaccionar con una atmósfera controlada. En la reducción gaseosa de minerales, un gas reductor elimina el oxígeno de los óxidos metálicos para producir el metal puro. La rotación del horno es crucial para asegurar que el gas llegue a cada partícula, impulsando la reacción hasta su finalización. La oxidación logra el efecto opuesto, y se aplica el mismo principio.

Síntesis y dopaje de materiales

Los hornos rotatorios se utilizan para crear materiales completamente nuevos o modificar los existentes. Al sintetizar catalizadores o pigmentos, la mezcla constante a altas temperaturas asegura un producto químicamente homogéneo con un rendimiento consistente. De manera similar, al dopar cerámicas con metales de tierras raras para alterar sus propiedades, la rotación garantiza que el dopante se integre uniformemente en la matriz cerámica.

Comprendiendo las ventajas y desventajas

Aunque potente, el horno rotatorio es una herramienta especializada, y su diseño presenta limitaciones específicas que lo hacen inadecuado para ciertas aplicaciones.

No apto para piezas grandes o delicadas

La acción de volteo que es tan beneficiosa para polvos y materiales granulares dañaría o destruiría componentes grandes y únicos o estructuras delicadas. Para estas aplicaciones, un horno estático de caja es la opción apropiada.

Más adecuado para materias primas granulares

Los hornos rotatorios están diseñados para procesar materiales que pueden fluir y voltearse, como polvos, granos, pellets y minerales pequeños. No son efectivos para procesar líquidos o sólidos grandes e irregularmente formados.

Potencial de generación de polvo

El volteo mecánico de polvos finos puede generar una cantidad significativa de polvo. Esto a menudo requiere sellos especializados y sistemas de manejo de gases de escape para garantizar un funcionamiento seguro y evitar la pérdida de material.

Elegir la opción correcta para su objetivo

La selección de la tecnología de horno correcta depende de la naturaleza de su material y la transformación que necesita lograr.

- Si su enfoque principal es transformar polvos, minerales o granos: Un horno rotatorio es la opción superior para procesos como calcinación, reducción y síntesis que exigen una uniformidad excepcional.

- Si su enfoque principal es el tratamiento térmico de un componente sólido único: Un horno de caja o cámara estática es necesario para procesar la pieza sin causar daños mecánicos por el volteo.

- Si su enfoque principal es crear un material compuesto perfectamente homogéneo: La acción de mezcla continua de un horno rotatorio es ideal para asegurar una distribución uniforme de los componentes, como al dopar cerámicas o sintetizar catalizadores.

Al comprender la interacción fundamental entre el calor y el movimiento, puede seleccionar con confianza la tecnología de procesamiento térmico adecuada para su objetivo específico.

Tabla resumen:

| Tipo de Proceso | Ejemplos Clave | Beneficios Principales |

|---|---|---|

| Calcinación | Descomposición térmica de esquistos bituminosos, carbonatos minerales | Calentamiento uniforme, eliminación completa de volátiles |

| Reducción Gaseosa | Reducción de minerales metálicos a metales puros | Interacción gas-sólido mejorada, reacción eficiente |

| Oxidación | Modificación de las propiedades del material mediante oxidación | Exposición consistente a gases reactivos |

| Síntesis | Creación de catalizadores y pigmentos | Mezcla homogénea, calidad de producto consistente |

| Dopaje | Modificación de cerámicas con metales de tierras raras | Distribución uniforme de dopantes para propiedades uniformes |

¡Libere todo el potencial del procesamiento de sus materiales con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos rotatorios, de mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la consistencia del producto. Contáctenos hoy para discutir cómo podemos adaptar un horno a sus procesos fisicoquímicos específicos.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias