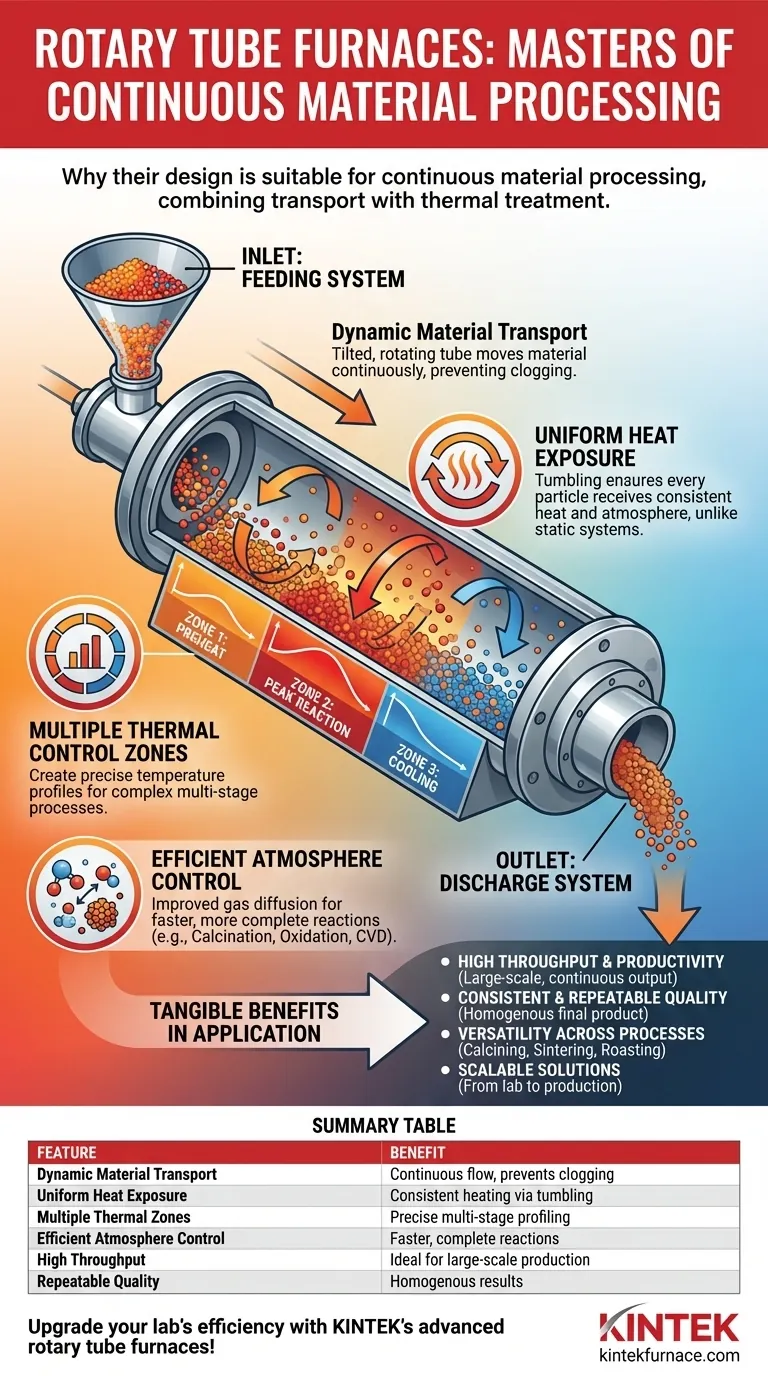

En esencia, los hornos tubulares rotatorios son adecuados para el procesamiento continuo de materiales porque su diseño combina intrínsecamente el transporte de material con el tratamiento térmico. Un tubo inclinado y giratorio calienta y mueve simultáneamente materiales sueltos desde un punto de alimentación a un punto de descarga, creando una línea de producción ininterrumpida y altamente eficiente dentro de una sola pieza de equipo.

La ventaja fundamental de un horno tubular rotatorio es su capacidad para procesar materiales de forma dinámica y uniforme. Al agitar constantemente la muestra, asegura que cada partícula reciba una exposición constante tanto al calor como a la atmósfera controlada, una hazaña inalcanzable en sistemas por lotes estáticos.

La mecánica central del procesamiento continuo

Para entender por qué este diseño es tan efectivo, debemos analizar la interacción de sus características mecánicas y térmicas clave. Estos elementos trabajan en concierto para crear un entorno de procesamiento estable, continuo y repetible.

Transporte dinámico de materiales

El horno está construido alrededor de un tubo que está inclinado y gira. Esta simple acción mecánica proporciona la fuerza para mover el material desde la entrada a la salida a una velocidad controlada.

Los sistemas especializados de alimentación y recepción aseguran un flujo constante e ininterrumpido. Este diseño a menudo incluye características anti-obstrucción para manejar polvos finos o gránulos sin interrupción.

Exposición al calor inigualable

En un horno estático, el material en el fondo del crisol se calienta de manera diferente que el material en la parte superior. Un horno rotatorio resuelve esto agitando constantemente el material.

Este movimiento continuo asegura que toda la superficie de cada partícula esté expuesta a la fuente de calor. El resultado es un calentamiento excepcionalmente uniforme, que es fundamental para una calidad de producto constante.

Perfilado térmico preciso

Los procesos industriales rara vez requieren una única temperatura. Los hornos tubulares rotatorios a menudo se diseñan con múltiples zonas de control térmico independientes a lo largo del tubo.

Esto permite crear un perfil de temperatura preciso. Por ejemplo, un material puede precalentarse suavemente en la primera zona, alcanzar una temperatura de reacción máxima en las zonas intermedias y luego enfriarse en la zona final, todo dentro de un proceso continuo.

Control eficiente de la atmósfera

La acción de volteo también mejora drásticamente la eficiencia de los procesos basados en gases como la calcinación, la oxidación o la deposición química de vapor (CVD).

Al perturbar constantemente el lecho de material, mejora la difusión de gases dentro y fuera de las partículas. Esto conduce a reacciones más completas, tiempos de procesamiento más rápidos y, a menudo, una reducción significativa en el consumo de gases de proceso costosos.

Las ventajas prácticas en la aplicación

La mecánica de un horno tubular rotatorio se traduce directamente en beneficios tangibles para entornos industriales y de investigación, convirtiéndolo en la elección preferida para aplicaciones específicas y exigentes.

Mayor rendimiento y productividad

La capacidad de operar continuamente elimina el tiempo de inactividad asociado con la carga y descarga de lotes. Esto hace que los hornos rotatorios sean ideales para procesos industriales a gran escala donde maximizar la producción es un objetivo principal.

Calidad constante y repetible

Debido a que cada parámetro, desde la velocidad de alimentación y la velocidad de rotación hasta el perfil de temperatura y la atmósfera, se controla con precisión, el proceso es altamente repetible. El calentamiento uniforme y la exposición al gas conducen a un producto final más homogéneo con menos defectos.

Versatilidad entre procesos

Este diseño no se limita a un tipo de tratamiento térmico. Es altamente efectivo para una variedad de aplicaciones que involucran materiales sueltos, incluyendo:

- Calcinación: Eliminación de agua o compuestos volátiles.

- Tostado y oxidación: Reacción de materiales con un gas específico.

- Sinterización: Fusión de partículas a altas temperaturas.

- CVD: Recubrimiento de polvos con nuevos materiales.

Comprensión de las consideraciones de diseño

Aunque potente, un horno tubular rotatorio no es una solución universal. Su eficacia está ligada a propiedades específicas del material y requisitos del proceso.

Idoneidad del material

El diseño está optimizado para materiales sueltos y de flujo libre como polvos, gránulos y partículas pequeñas. Generalmente no es adecuado para objetos grandes individuales, líquidos o materiales que pueden volverse pegajosos y obstruir el tubo.

Complejidad mecánica

Los sellos giratorios, el motor de accionamiento y el sistema de soporte añaden complejidad mecánica en comparación con un horno tubular estático simple. Estos componentes requieren un mantenimiento diligente para garantizar una larga vida útil, especialmente los sellos necesarios para mantener el vacío o una atmósfera controlada.

Escalabilidad del proceso

Muchos hornos tubulares rotatorios presentan un diseño modular, lo que les permite adaptarse a diferentes requisitos del proyecto. Sin embargo, escalar un proceso desde una unidad pequeña a escala de laboratorio a un modelo de producción grande requiere una ingeniería cuidadosa para garantizar que las dinámicas térmicas y mecánicas permanezcan consistentes.

Tomar la decisión correcta para su proceso

La selección de la tecnología de horno correcta depende completamente de su objetivo final.

- Si su enfoque principal es la producción a gran escala y alto volumen: El rendimiento continuo y el tiempo de inactividad reducido de un horno tubular rotatorio ofrecen una clara ventaja sobre el procesamiento por lotes.

- Si su enfoque principal es la uniformidad máxima del proceso: La acción de volteo dinámico proporciona una exposición superior al calor y la atmósfera en comparación con cualquier horno estático.

- Si su enfoque principal es un perfil térmico complejo de varias etapas: La capacidad de utilizar múltiples zonas de calentamiento independientes en una sola pasada hace que el horno rotatorio sea excepcionalmente eficiente.

- Si su enfoque principal es la investigación y el desarrollo de materiales: El control preciso, la adaptabilidad y las características como las ventanas de observación para el monitoreo en tiempo real lo convierten en una herramienta poderosa para desarrollar nuevos procesos.

En última instancia, un horno tubular rotatorio es la elección definitiva cuando su proceso exige un tratamiento térmico uniforme, continuo y escalable de materiales sueltos.

Tabla resumen:

| Característica | Beneficio |

|---|---|

| Transporte dinámico de materiales | Asegura un flujo continuo y evita obstrucciones para materiales sueltos |

| Exposición uniforme al calor | Proporciona un calentamiento constante a todas las partículas mediante la acción de volteo |

| Múltiples zonas térmicas | Permite un perfilado preciso de la temperatura para procesos de varias etapas |

| Control eficiente de la atmósfera | Mejora la difusión de gases para reacciones más rápidas y completas |

| Alto rendimiento | Elimina el tiempo de inactividad, ideal para la producción a gran escala |

| Calidad repetible | Ofrece resultados homogéneos con menos defectos |

¡Mejore la eficiencia de su laboratorio con los hornos tubulares rotatorios avanzados de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones a medida para altas temperaturas. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su procesamiento continuo de materiales con calentamiento uniforme y un rendimiento superior.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo funciona el proceso de calentamiento en los hornos de tubo rotatorio? Consiga un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores para sus materiales

- ¿Cuáles son algunas aplicaciones comunes de los hornos tubulares rotatorios? Desbloquee el procesamiento eficiente de materiales a granel

- ¿Cómo contribuyen los hornos de tubo rotatorio a la ciencia de materiales y la ingeniería química? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo se utilizan los hornos de tubo giratorio en la producción industrial? Impulse la eficiencia con un procesamiento térmico uniforme