La regulación térmica precisa es fundamental porque el sobrecalentamiento del hierro dúctil en un horno rotatorio provoca una rápida degradación del revestimiento refractario y compromete la calidad metalúrgica del metal fundido. Aunque estos hornos poseen altas capacidades térmicas, una medición estricta garantiza que se alcancen los objetivos exactos de colada sin cruzar umbrales operativos peligrosos.

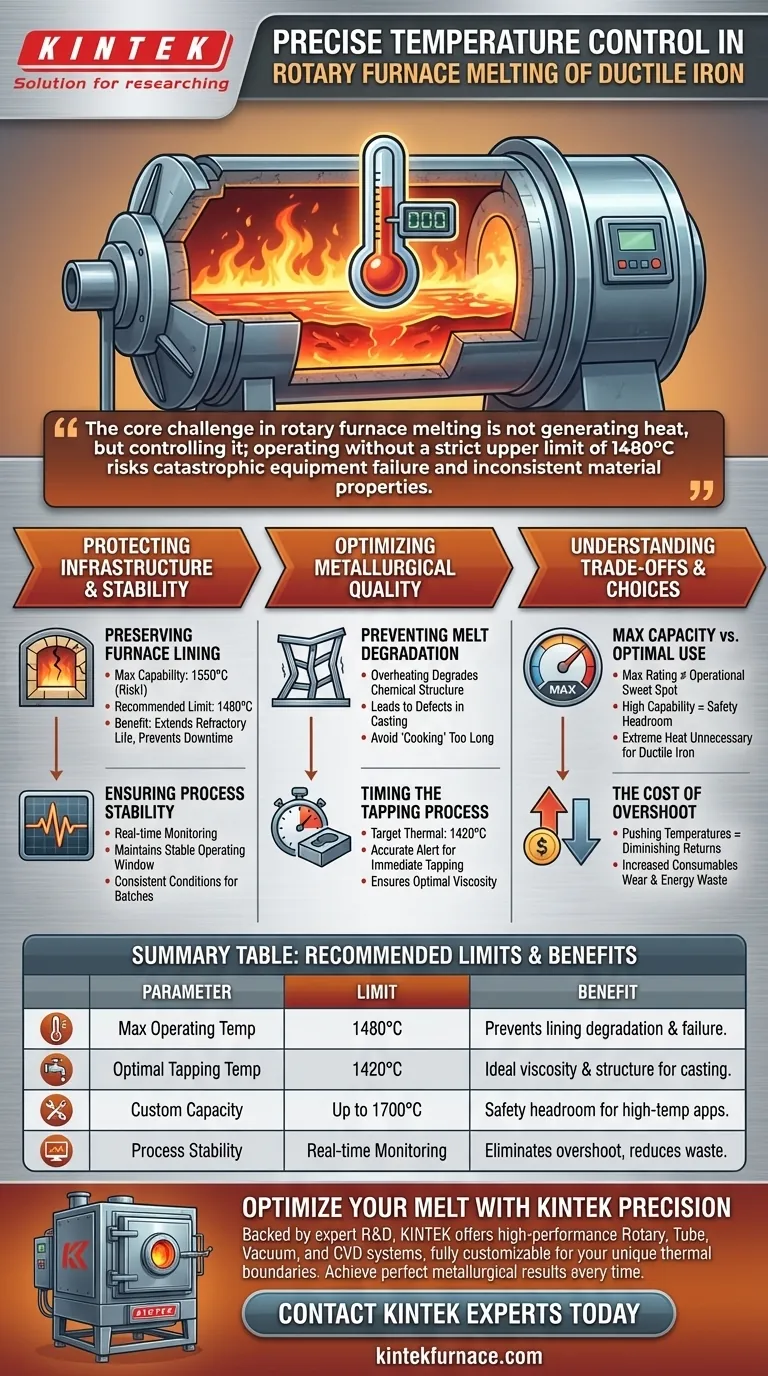

El desafío principal en la fusión en horno rotatorio no es generar calor, sino controlarlo; operar sin un límite superior estricto de 1480 °C arriesga fallas catastróficas del equipo y propiedades inconsistentes del material.

Protegiendo la Infraestructura y la Estabilidad

Preservando el Revestimiento del Horno

Los hornos rotatorios son técnicamente capaces de alcanzar temperaturas tan altas como 1550 °C. Sin embargo, operar a esta capacidad máxima es perjudicial para el equipo.

Generalmente se recomienda un límite superior estricto de 1480 °C. Adherirse a este límite extiende significativamente la vida útil del revestimiento refractario del horno, lo que previene costosos tiempos de inactividad por reparaciones.

Garantizando la Estabilidad del Proceso

Exceder los límites de temperatura recomendados crea un entorno de fusión inestable. Esta inestabilidad dificulta el mantenimiento de condiciones consistentes para lotes posteriores.

Las herramientas de medición precisas permiten a los operadores monitorear la acumulación térmica en tiempo real. Esto asegura que el horno permanezca dentro de una ventana operativa estable durante todo el ciclo de fusión.

Optimizando la Calidad Metalúrgica

Previniendo la Degradación del Metal Fundido

La calidad del hierro es muy sensible al sobrecalentamiento. Si la temperatura supera el límite operativo, la estructura química del metal fundido puede degradarse.

Esta degradación a menudo conduce a defectos en la fundición final. El control preciso evita que el metal fundido se "cocine" demasiado tiempo a temperaturas excesivas.

Programando el Proceso de Colada

La transición a procesos posteriores depende de alcanzar un objetivo térmico específico, a menudo 1420 °C.

La instrumentación precisa alerta a los operadores en el momento en que se alcanza este objetivo. Esto permite una colada inmediata, asegurando que el hierro entre en el molde a la viscosidad y temperatura óptimas.

Comprendiendo las Compensaciones

Capacidad Máxima vs. Uso Óptimo

Es un error común confundir la capacidad máxima de un horno con su punto óptimo de operación.

Si bien algunos hornos rotatorios avanzados pueden personalizarse para trabajar hasta 1700 °C, aplicar este calor extremo a la fusión estándar de hierro dúctil es innecesario y peligroso. La alta capacidad proporciona margen de seguridad, no un objetivo para la operación diaria.

El Costo del Sobrepaso

Elevar las temperaturas para "acelerar" la fusión a menudo resulta en rendimientos decrecientes. La pequeña ganancia en velocidad de fusión generalmente se ve anulada por el aumento del desgaste de los consumibles y el desperdicio de energía.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficiencia de sus operaciones de horno rotatorio, alinee sus controles de temperatura con sus prioridades de producción específicas:

- Si su enfoque principal es la Longevidad del Equipo: Imponga un límite estricto de 1480 °C para maximizar la vida útil de su revestimiento refractario.

- Si su enfoque principal es la Consistencia del Producto: Priorice la precisión de sus sensores de colada de 1420 °C para asegurar que cada vertido ocurra en el mismo estado térmico exacto.

El verdadero control del proceso proviene de la adhesión disciplinada a estos límites térmicos.

Tabla Resumen:

| Parámetro Operativo | Límite Recomendado | Beneficio del Control |

|---|---|---|

| Temp. Máx. Operativa | 1480°C | Previene la degradación del revestimiento refractario y fallas del equipo. |

| Temp. Óptima de Colada | 1420°C | Asegura la viscosidad y estructura metalúrgica ideales para el colado. |

| Capacidad Personalizada | Hasta 1700°C | Proporciona margen de seguridad para aplicaciones especializadas de alta temperatura. |

| Estabilidad del Proceso | Monitoreo en tiempo real | Elimina el sobrepaso térmico y reduce el desperdicio de energía. |

Optimice su Fusión con la Precisión KINTEK

No permita que el calor descontrolado comprometa su producción o destruya su equipo. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de rotación, tubo, vacío y CVD de alto rendimiento diseñados para los entornos de laboratorio e industriales más exigentes. Nuestros hornos son totalmente personalizables para cumplir con sus límites térmicos únicos, asegurando que logre resultados metalúrgicos perfectos en todo momento.

¿Listo para mejorar la eficiencia de su laboratorio y la longevidad de su equipo?

Contacte a los Expertos de KINTEK Hoy Mismo

Guía Visual

Referencias

- Jan Bredl. Quality Prediction of Spheroidal Graphite Cast Iron for Machine Tool Parts. DOI: 10.21062/mft.2025.032

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cuáles son las ventajas de escala y eficiencia del horno de cuba frente al horno rotatorio para la producción de HBI? Maximice su producción

- ¿Por qué los hornos de tubo rotatorio se consideran eficientes? Logran un calentamiento uniforme y un ahorro de energía

- ¿Qué ventajas ofrece el Horno Rotatorio Inclinable de Tubo sobre otros tipos de hornos? Logre un Calentamiento Uniforme Superior y Eficiencia

- ¿Qué implica el proceso de diseño de un horno rotatorio? Soluciones personalizadas para un procesamiento térmico eficiente

- ¿Cuáles son las diferentes opciones de atmósfera disponibles en los hornos de tubo rotatorio? Optimice su procesamiento térmico con KINTEK

- ¿Qué características garantizan el funcionamiento seguro y fiable de los hornos rotatorios? Sistemas Clave para el Tiempo de Actividad y la Seguridad

- ¿Cómo funciona el sistema de control de temperatura en un horno de tubo rotatorio? Logre un procesamiento térmico preciso para sus materiales