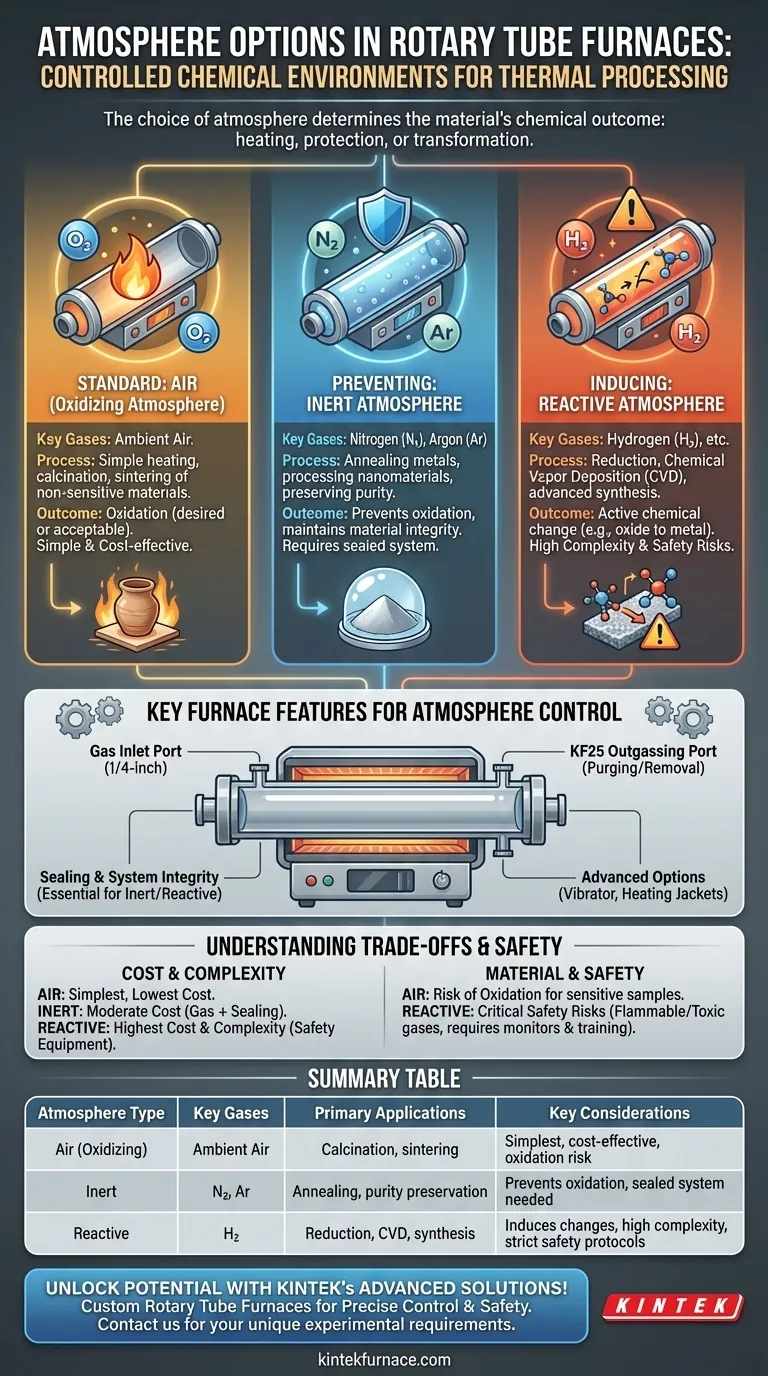

En esencia, un horno de tubo rotatorio puede operar bajo tres tipos de atmósfera distintos para controlar el entorno químico durante el procesamiento. Estos son el aire estándar para calentamiento simple, un gas inerte como nitrógeno o argón para prevenir la oxidación no deseada, y un gas reactivo como el hidrógeno para inducir activamente cambios químicos específicos en el material.

La elección de la atmósfera no es simplemente una configuración operativa; es una variable crítica del proceso. La decisión dicta directamente el resultado químico de su material, determinando si simplemente se calienta, se protege de la oxidación o se transforma fundamentalmente mediante una reacción química.

El Papel de la Atmósfera en el Procesamiento Térmico

La atmósfera dentro del horno interactúa directamente con su material a altas temperaturas. Controlar este entorno es fundamental para lograr las propiedades físicas y químicas deseadas en el producto final.

Operación Estándar: Aire (Atmósfera Oxidante)

El modo de operación más simple y común es utilizar aire ambiente como atmósfera del horno. Esto es adecuado para procesos donde la oxidación es deseada o no tiene un efecto negativo en el material.

Las aplicaciones como la calcinación de ciertas cerámicas o la sinterización de polvos no sensibles a menudo se pueden realizar eficazmente en aire.

Prevención de Reacciones: Atmósferas Inertes

Para procesar materiales sensibles al oxígeno, se requiere una atmósfera inerte. Se utilizan gases como nitrógeno (N₂) o argón (Ar) para purgar el aire del tubo del horno.

Esto crea un entorno neutral que previene la oxidación y otras reacciones no deseadas. Es esencial para aplicaciones como el recocido de polvos metálicos, el procesamiento de nanomateriales sensibles o cualquier tratamiento térmico donde se deba preservar la pureza del material.

Inducción de Reacciones: Atmósferas Reactivas

Para procesos que requieren una transformación química específica, se utiliza una atmósfera reactiva. Se introduce un gas que participa activamente en una reacción con el material.

Un ejemplo común es el uso de hidrógeno (H₂) para procesos de reducción, como la conversión de un polvo de óxido metálico de nuevo a su forma metálica pura. Este método permite la síntesis avanzada de materiales y la deposición química de vapor (CVD), pero exige protocolos de seguridad rigurosos.

Características Clave del Horno para el Control de Atmósfera

Su capacidad para gestionar la atmósfera del horno depende directamente del diseño y las características del horno. Un horno básico puede funcionar solo con aire, mientras que los modelos avanzados ofrecen un control preciso sobre entornos de gas complejos.

Puertos de Entrada y Salida de Gas

El control efectivo de la atmósfera requiere un sistema sellado con puertos dedicados. Los hornos a menudo están equipados con un puerto de entrada de gas de 1/4 de pulgada para introducir el gas deseado y un puerto de desgasificación KF25 para permitir una purga eficiente del aire y la eliminación de subproductos de la reacción.

Sellado e Integridad del Sistema

Para mantener una atmósfera inerte o reactiva pura, el tubo de trabajo debe estar sellado correctamente en ambos extremos. Cualquier fuga permitirá que el aire ambiente contamine el proceso, comprometiendo los resultados al introducir oxígeno y humedad.

Opciones Avanzadas para Procesos Específicos

Para materiales desafiantes, hay características especializadas disponibles. Se puede utilizar un vibrador tipo martillo para asegurar un flujo continuo para polvos de alta viscosidad o pegajosos, mientras que las camisas calefactoras en las líneas de escape pueden prevenir la condensación de subproductos como el alquitrán al procesar materiales orgánicos.

Comprendiendo las Compensaciones y la Seguridad

Elegir una atmósfera implica equilibrar los requisitos del proceso con la complejidad, el costo y la seguridad. Cada opción presenta un conjunto diferente de consideraciones.

Costo y Complejidad

Operar en aire es el método más simple y rentable. Usar un gas inerte añade el costo del gas en sí y la necesidad de un sistema sellado. Las atmósferas reactivas son las más complejas y costosas, requiriendo no solo gas sino también una inversión significativa en monitoreo de seguridad y equipos de manipulación.

Compatibilidad del Material

La compensación más crítica es su efecto en su material. Si bien operar un proceso con aire puede ser más barato, puede provocar la oxidación completa y la ruina de una muestra sensible. El costo adicional de una atmósfera inerte se justifica cuando es la única manera de lograr el resultado deseado.

Seguridad Crítica para Gases Reactivos

El uso de gases reactivos inflamables o tóxicos como el hidrógeno introduce riesgos de seguridad significativos. Estas operaciones exigen ventilación adecuada, detectores de fugas de gas, apagados de emergencia y capacitación exhaustiva del operador. Nunca utilice gases reactivos sin una revisión de seguridad exhaustiva y los controles de ingeniería apropiados.

Selección de la Atmósfera Correcta para su Aplicación

Su elección debe estar impulsada completamente por el objetivo de su proceso térmico.

- Si su enfoque principal es la calcinación o el calentamiento de materiales de óxido estables: Operar en una atmósfera de aire es típicamente suficiente y la opción más económica.

- Si su enfoque principal es el recocido de metales o el procesamiento de polvos sensibles al oxígeno: Una atmósfera inerte de nitrógeno o argón es esencial para prevenir la oxidación y preservar la integridad del material.

- Si su enfoque principal es la reducción química o la síntesis avanzada (CVD): Se requiere una atmósfera reactiva, como el hidrógeno, pero exige inversión en un horno equipado adecuadamente y protocolos de seguridad estrictos.

- Si su enfoque principal es el procesamiento de materiales orgánicos o viscosos difíciles: Busque un horno con opciones especializadas como vibradores o camisas calefactadas para asegurar un flujo de material constante y prevenir la obstrucción del sistema.

En última instancia, hacer coincidir la atmósfera del horno con la química de su material es el factor determinante para un procesamiento térmico exitoso y repetible.

Tabla Resumen:

| Tipo de Atmósfera | Gases Clave | Aplicaciones Principales | Consideraciones Clave |

|---|---|---|---|

| Aire (Oxidante) | Aire Ambiente | Calcinación, sinterización de materiales no sensibles | Más simple, rentable, puede causar oxidación |

| Inerte | Nitrógeno (N₂), Argón (Ar) | Recocido de metales, procesamiento de nanomateriales, preservación de la pureza | Previene la oxidación, requiere sistema sellado, costo moderado |

| Reactiva | Hidrógeno (H₂) | Procesos de reducción, deposición química de vapor (CVD), síntesis avanzada | Induce cambios químicos, alta complejidad, requiere protocolos de seguridad |

¡Libere todo el potencial de sus procesos térmicos con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tubo rotatorio y otros sistemas como Hornos de Mufla, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra gran capacidad de personalización garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, ya necesite un control preciso de la atmósfera, características de seguridad mejoradas o diseños adaptados para materiales desafiantes. No permita que las limitaciones de la atmósfera frenen su investigación: ¡contáctenos hoy para discutir cómo podemos optimizar su configuración e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico