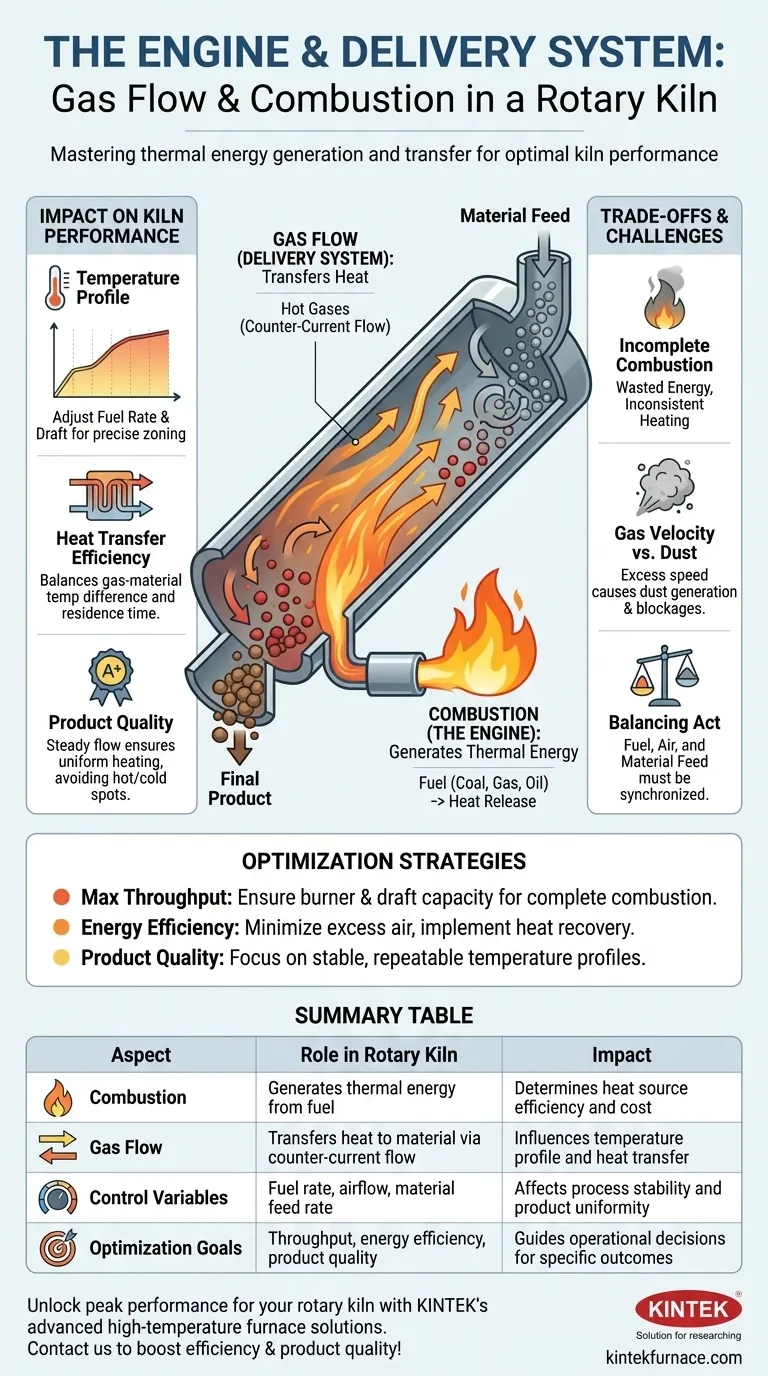

En esencia, el papel de la combustión en un horno rotatorio es actuar como el motor que genera la energía térmica, mientras que el flujo de gas sirve como el sistema de entrega crítico que transfiere esta energía al material que se está procesando. Estos dos elementos interconectados no son meros detalles operativos; son las palancas principales para controlar toda la transformación química o física que ocurre dentro del horno.

Un horno rotatorio es un intercambiador de calor dinámico. Dominar su rendimiento requiere comprender que la combustión es la fuente de potencia y el flujo de gas es el mecanismo para aplicar con precisión esa potencia al material para lograr el resultado deseado de manera eficiente y constante.

La Función Central: Generar y Transferir Calor

Para comprender el horno, primero debe verlo como un sistema diseñado para un único propósito: la transferencia de calor controlada. La combustión y el flujo de gas son las dos caras de esta moneda.

La Combustión como Motor del Horno

La función principal de la combustión es liberar la energía química almacenada en el combustible (como carbón, gas o petróleo) en forma de energía térmica, o calor. Este proceso es la única fuente de calor del horno.

El objetivo es siempre la combustión completa. Esto asegura que se extraiga la máxima cantidad de energía del combustible, lo que se traduce directamente en una mayor eficiencia energética y menores costos operativos. La combustión incompleta no solo desperdicia combustible, sino que también puede provocar un calentamiento inconsistente y la producción de subproductos no deseados.

El Flujo de Gas como Sistema de Entrega de Calor

Una vez que se genera el calor, debe entregarse al material. Este es el trabajo de los gases de combustión calientes, que fluyen a lo largo del horno.

En la mayoría de los diseños, los hornos utilizan un sistema de flujo a contracorriente. El material sólido se introduce en el extremo superior y más frío y se desplaza lentamente hacia abajo, mientras que el gas caliente del quemador en el extremo inferior fluye hacia arriba. Este diseño es excepcionalmente eficiente, ya que los gases más calientes se encuentran con el material más procesado, y los gases más fríos precalientan el material fresco que ingresa al horno.

Cómo el Flujo de Gas Dicta el Rendimiento del Horno

Controlar el flujo de gas caliente es tan importante como generarlo. La velocidad y las características del flujo de gas influyen directamente en la eficiencia del proceso y en la calidad del producto final.

Controlando el Perfil de Temperatura del Horno

La interacción entre el gas caliente y el material en movimiento crea un perfil de temperatura a lo largo de la longitud del horno. Al ajustar la tasa de combustible (intensidad de la combustión) y el tiro (velocidad del flujo de gas), los operadores pueden gestionar con precisión este perfil.

Este control es esencial para procesos que requieren zonas de temperatura distintas, como la conversión de piedra caliza en clínker de cemento, donde diferentes reacciones químicas deben ocurrir a temperaturas y etapas específicas.

Maximizando la Eficiencia de la Transferencia de Calor

La eficacia de la transferencia de calor depende de varios factores, incluida la diferencia de temperatura entre el gas y el material, y el tiempo de residencia de ambos.

Una velocidad de gas más lenta permite más tiempo para que el calor se irradie y conveccione hacia el lecho de material. Sin embargo, el flujo debe ser lo suficientemente rápido para transportar el calor de manera efectiva a lo largo de toda la longitud del horno, asegurando que el material entrante se precaliente adecuadamente.

Impacto en la Calidad del Producto

La combustión inconsistente o el flujo de gas errático conducen directamente a problemas de control de calidad. Las condiciones inestables pueden crear "puntos calientes" que queman o sinterizan demasiado el material, o "puntos fríos" que resultan en una reacción incompleta.

El movimiento constante del gas asegura que cada partícula de material esté expuesta al calor adecuado durante el tiempo correcto mientras cae a través del horno, lo que resulta en un producto final uniforme y de alta calidad.

Comprender las Compensaciones y Desafíos

Optimizar un horno rotatorio es un acto de equilibrio. La interacción entre la combustión y el flujo de gas introduce varios desafíos operativos que deben gestionarse cuidadosamente.

Combustión Incompleta y Energía Desperdiciada

Lograr una combustión completa requiere una relación precisa de combustible a aire. Muy poco aire da como resultado que el combustible no quemado se desperdicie y se envíe por la chimenea de escape. Demasiado exceso de aire simplemente enfría la llama, reduciendo la temperatura máxima y transportando calor valioso fuera del sistema, lo que disminuye la eficiencia.

Velocidad del Gas frente a Generación de Polvo

Existe una compensación clave con la velocidad del gas. Si bien se necesita cierta velocidad para una transferencia de calor efectiva, velocidades de gas excesivamente altas pueden actuar como un viento poderoso.

Esta alta velocidad puede levantar partículas finas del lecho de material y transportarlas fuera del horno. Esto no solo resulta en la pérdida de producto valioso, sino que también puede causar obstrucciones y desgaste en el equipo posterior, como precalentadores y filtros.

Equilibrio entre Combustible, Aire y Alimentación de Material

Las tres variables principales (tasa de combustible, flujo de aire (tiro) y tasa de alimentación de material) están profundamente interconectadas. Un aumento en la alimentación de material requiere un aumento correspondiente en el combustible y el aire para mantener el perfil de temperatura. Cambiar una sin ajustar las otras alterará el equilibrio térmico del horno, afectando la eficiencia y la calidad del producto.

Optimización de la Combustión y el Flujo de Gas para su Objetivo

La estrategia correcta depende enteramente de su objetivo principal. Utilice estos principios para guiar sus decisiones operativas.

- Si su enfoque principal es maximizar el rendimiento: Debe asegurarse de que su quemador y sistema de tiro puedan suministrar suficiente energía para una combustión completa a tasas de alimentación de material más altas.

- Si su enfoque principal es la eficiencia energética: Dé prioridad a mantener una combustión completa con el mínimo exceso de aire necesario y considere implementar sistemas de recuperación de calor para capturar energía del gas de salida.

- Si su enfoque principal es la consistencia de la calidad del producto: Concéntrese en mantener un perfil de temperatura estable y repetible controlando cuidadosamente la relación combustible-aire y el tiro del horno (tasa de flujo de gas).

Al dominar los principios de la combustión y el flujo de gas, usted obtiene control directo sobre el rendimiento y el resultado de su proceso en el horno rotatorio.

Tabla de Resumen:

| Aspecto | Función en el Horno Rotatorio | Impacto |

|---|---|---|

| Combustión | Genera energía térmica a partir del combustible | Determina la eficiencia y el costo de la fuente de calor |

| Flujo de Gas | Transfiere calor al material mediante flujo a contracorriente | Influye en el perfil de temperatura y la transferencia de calor |

| Variables de Control | Tasa de combustible, flujo de aire, tasa de alimentación de material | Afecta la estabilidad del proceso y la uniformidad del producto |

| Objetivos de Optimización | Rendimiento, eficiencia energética, calidad del producto | Guía las decisiones operativas para resultados específicos |

Desbloquee el máximo rendimiento para su horno rotatorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la profunda I+D y la fabricación interna, ofrecemos hornos de muffle, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos con profunda personalización para satisfacer sus necesidades de proceso únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su eficiencia y calidad de producto.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas