En resumen, el sistema de control de temperatura de un horno de tubo rotatorio funciona como un bucle de retroalimentación continuo. Un sensor, normalmente un termopar, mide la temperatura interna y la convierte en una señal eléctrica. Esta señal se envía a un controlador digital, que compara la temperatura real con el punto de consigna deseado y ajusta con precisión la potencia enviada a los elementos calefactores para eliminar cualquier diferencia.

La función principal del sistema de control de temperatura no es solo calentar el horno, sino ejecutar un programa térmico preciso. Lo logra midiendo constantemente la temperatura de la cámara, comparándola con un objetivo y realizando ajustes de potencia en tiempo real para garantizar que el material en su interior se procese con una estabilidad y precisión excepcionales.

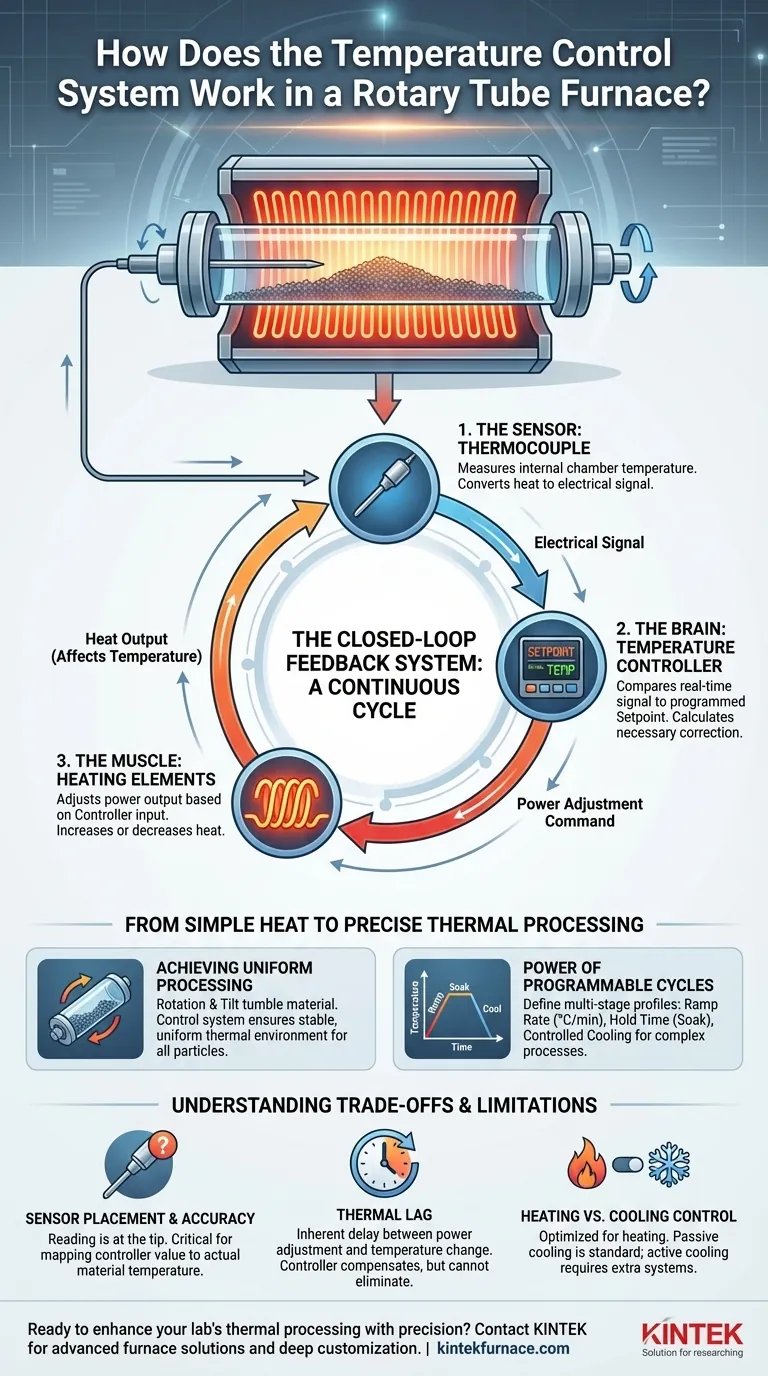

La anatomía del control de temperatura: un sistema de bucle cerrado

En esencia, el sistema es un ejemplo clásico de control de retroalimentación de bucle cerrado. Se compone de tres componentes principales que trabajan en un ciclo continuo de autocorrección para mantener la estabilidad térmica.

El sensor: la función del termopar

El proceso comienza con el termopar. Este robusto sensor se coloca dentro de la cámara del horno para obtener una lectura precisa de la temperatura de funcionamiento.

Funciona con un principio simple: cuando se calientan dos metales disímiles unidos en un extremo, generan un pequeño voltaje medible. Este voltaje cambia de manera predecible con la temperatura, lo que permite convertirlo en una lectura de temperatura precisa.

El cerebro: el controlador de temperatura

La señal eléctrica del termopar se envía al controlador de temperatura, que actúa como el cerebro de la operación.

Este dispositivo digital realiza una tarea crítica: compara constantemente la lectura de temperatura en tiempo real del termopar con la temperatura de consigna que usted ha programado en él.

El músculo: los elementos calefactores

Basándose en la comparación, el controlador calcula la corrección necesaria y ajusta la salida de potencia a los elementos calefactores eléctricos que recubren el horno.

Si el horno está demasiado frío, el controlador aumenta la potencia. Si está demasiado caliente, disminuye o corta la potencia. Esta modulación constante es lo que permite que el sistema mantenga una temperatura con una precisión notable.

El bucle de retroalimentación en acción

Estos tres componentes forman un bucle: los elementos calefactores producen calor, el termopar mide el resultado y el controlador realiza ajustes. Este ciclo de medir-comparar-corregir se ejecuta continuamente, realizando docenas o incluso cientos de ajustes por minuto para mantener la temperatura fija en el punto de consigna.

Del calor simple al procesamiento térmico preciso

Comprender el bucle de control es solo la mitad de la historia. El verdadero valor de un sistema moderno radica en cómo permite un procesamiento térmico complejo y repetible, lo cual es fundamental para la ciencia de los materiales y la fabricación.

Lograr un procesamiento uniforme

La rotación e inclinación físicas del tubo del horno garantizan que su material se mezcle y se voltee, exponiendo todas las partículas a la fuente de calor de manera uniforme.

El sistema de control de temperatura complementa esta acción mecánica al proporcionar un entorno térmico increíblemente estable y uniforme. Esta sinergia es lo que garantiza que cada parte de su muestra reciba exactamente el mismo tratamiento térmico.

El poder de los ciclos programables

Los controladores modernos no se limitan a un único punto de consigna. Son programables, lo que le permite definir un perfil térmico de varias etapas para su proceso.

Esto generalmente incluye:

- Velocidad de rampa: La velocidad a la que aumenta la temperatura (°C/minuto).

- Tiempo de mantenimiento (Remojo): La duración durante la cual el horno permanece a una temperatura específica.

- Fase de enfriamiento: Períodos de enfriamiento controlados o naturales.

Esta capacidad de programación es esencial para procesos como el recocido, la calcinación o las síntesis químicas complejas que requieren cambios precisos de temperatura a lo largo del tiempo.

Comprensión de las compensaciones y limitaciones

Aunque es muy eficaz, este sistema se rige por realidades físicas que es importante comprender para lograr resultados perfectos.

Colocación y precisión del sensor

El controlador solo conoce la temperatura en la punta del termopar. Su ubicación es fundamental. Una lectura tomada cerca del elemento calefactor diferirá de una tomada en el centro del tubo. Por eso, comprender el perfil térmico específico de su horno es clave para correlacionar la lectura del controlador con la temperatura real de su material.

El impacto del retardo térmico

Existe un retraso inherente, o retardo térmico, entre el momento en que el controlador ajusta la potencia y el momento en que la temperatura del material dentro del horno cambia. El algoritmo de control (a menudo un controlador PID) está diseñado para anticipar y compensar este retardo, pero no puede eliminarlo por completo. Por esta razón, las velocidades de rampa rápidas a veces pueden provocar un sobreimpulso de la temperatura.

Control de calentamiento frente a control de enfriamiento

Estos sistemas están optimizados para el control de calentamiento. Si bien puede programar etapas de enfriamiento, la mayoría de los hornos estándar se enfrían pasivamente simplemente cortando la energía. Lograr una velocidad de enfriamiento específica y rápida requiere un sistema de enfriamiento activo separado (por ejemplo, aire forzado o camisas de agua), lo que añade complejidad.

Aplicación de esto a su proceso

Su objetivo específico determina cómo debe abordar el uso del sistema de control de temperatura.

- Si su enfoque principal es el secado o la desaglomeración básicos: Normalmente es suficiente un punto de consigna simple y único con un tiempo de mantenimiento razonable.

- Si su enfoque principal es la síntesis de materiales complejos o el crecimiento de cristales: Debe aprovechar un controlador programable para definir velocidades de rampa precisas y múltiples etapas de remojo.

- Si su enfoque principal es el recocido de alta precisión o el control de calidad: Preste mucha atención a la calibración y colocación del termopar, y considere realizar corridas de perfil para comprender la relación exacta entre el punto de consigna y la temperatura del material.

En última instancia, dominar el sistema de control de temperatura transforma el horno de un simple calentador a un instrumento de precisión para el procesamiento de materiales.

Tabla de resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Termopar | Mide la temperatura dentro del horno | Convierte el calor en señal eléctrica para mayor precisión |

| Controlador de temperatura | Compara la temperatura real frente a la de consigna | Digital, programable para perfiles de varias etapas |

| Elementos calefactores | Ajusta la potencia según la entrada del controlador | Permite una modulación precisa de la temperatura |

| Bucle de retroalimentación | Mide, compara y corrige continuamente | Garantiza estabilidad y uniformidad térmica |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra gran capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas para obtener resultados superiores. Contáctenos hoy para analizar cómo podemos optimizar sus procesos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura