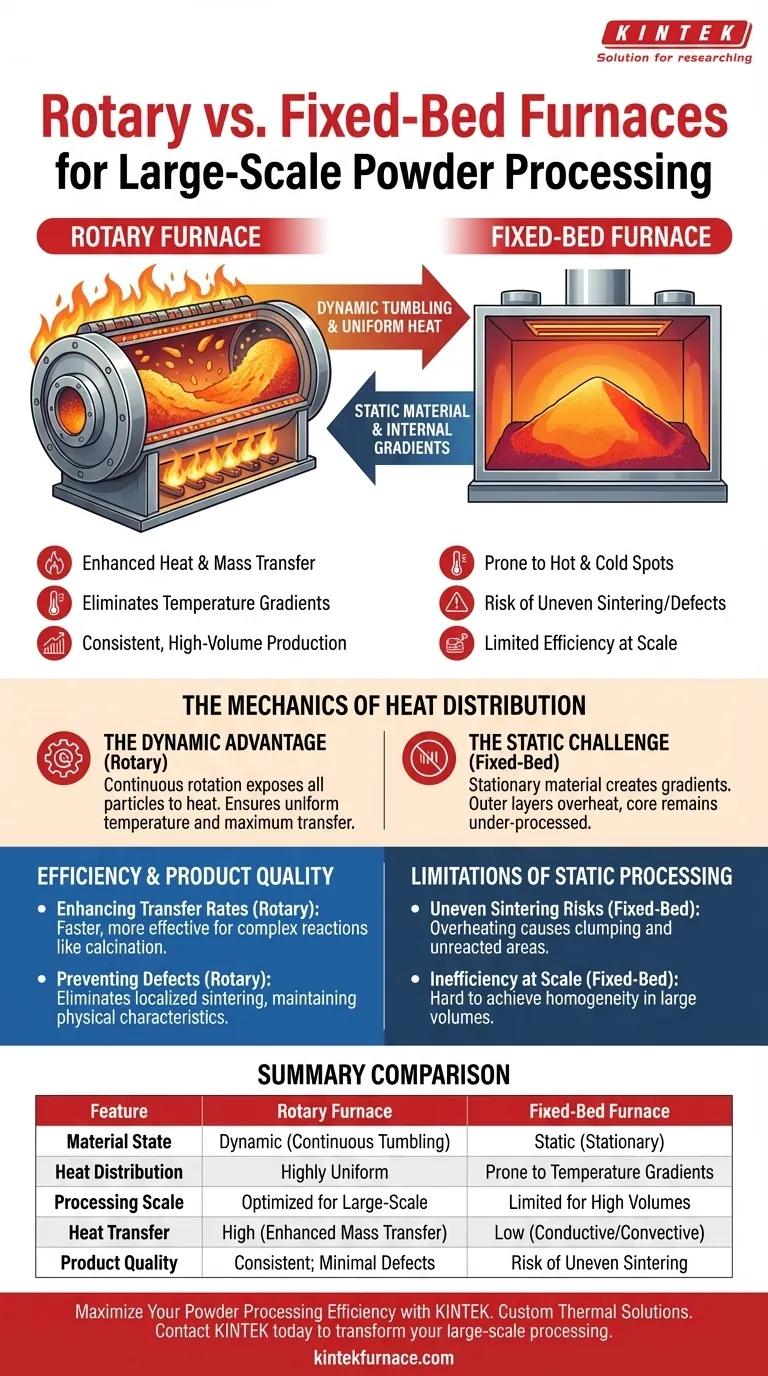

Para el procesamiento de polvos a gran escala, el horno rotatorio es la opción superior frente a un sistema de lecho fijo. Mientras que un horno de lecho fijo mantiene los materiales estacionarios, un horno rotatorio utiliza un tubo en rotación continua para voltear el polvo. Este movimiento dinámico garantiza una distribución uniforme del calor y previene los problemas de procesamiento comunes en sistemas estáticos.

Los métodos de calentamiento estático a menudo conducen a resultados desiguales al procesar polvos a granel. Al voltear continuamente el material, un horno rotatorio elimina los gradientes de temperatura y maximiza la transferencia de calor, lo que lo convierte en el estándar para una producción consistente y de alto volumen.

La Mecánica de la Distribución del Calor

El Desafío del Calentamiento Estático

En un horno de lecho fijo, la materia prima permanece estacionaria durante todo el proceso. Esta falta de movimiento generalmente resulta en gradientes de temperatura internos. Las capas exteriores del polvo pueden alcanzar la temperatura objetivo, mientras que el núcleo permanece sin procesar.

La Ventaja Dinámica

Un horno rotatorio resuelve esto rotando continuamente el tubo del horno. Esta rotación hace que los materiales en polvo se volteen en lugar de permanecer quietos. Este movimiento constante expone uniformemente todas las partículas a la fuente de calor, asegurando que todo el lote alcance la misma temperatura.

Eficiencia y Calidad del Producto

Mejora de las Tasas de Transferencia

La acción de volteo hace más que solo mezclar el polvo; mejora significativamente la eficiencia de transferencia de calor y masa. Esto hace que el horno rotatorio sea particularmente efectivo para procesos complejos como la calcinación, la reducción o la modificación de superficies, donde las tasas de reacción consistentes son críticas.

Prevención de Defectos

El calentamiento uniforme es esencial para mantener la calidad del producto. Al eliminar los puntos calientes y fríos, el horno rotatorio previene la sinterización desigual localizada. Esto asegura que el polvo final conserve las características físicas deseadas sin formar aglomerados no deseados.

Las Limitaciones del Procesamiento Estático

Riesgos de Sinterización Desigual

Al escalar con un horno de lecho fijo, aumenta el riesgo de defectos del producto. Sin la acción dinámica de volteo, partes del lecho de polvo pueden sobrecalentarse y sinterizarse juntas, mientras que otras partes permanecen sin reaccionar.

Ineficiencia a Escala

La referencia principal destaca que los métodos estáticos luchan con el procesamiento a gran escala. A medida que aumenta el volumen de polvo, la incapacidad de mezclar el material crea barreras sustanciales para lograr la homogeneidad del calor, lo que hace que los sistemas de lecho fijo sean menos viables para la producción de alto volumen.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el tipo de horno correcto, debe evaluar sus requisitos de procesamiento específicos frente a las capacidades del equipo.

- Si su enfoque principal es la uniformidad a gran escala: Elija un horno rotatorio para garantizar que cada partícula experimente la misma historia térmica exacta a través del volteo continuo.

- Si su enfoque principal es la prevención de defectos de material: Confíe en el calentamiento dinámico de un horno rotatorio para eliminar los gradientes de temperatura que causan sinterización desigual.

El horno rotatorio transforma el procesamiento de polvos de un desafío estático a una operación dinámica y altamente eficiente.

Tabla Resumen:

| Característica | Horno Rotatorio | Horno de Lecho Fijo |

|---|---|---|

| Estado del Material | Dinámico (Volteo Continuo) | Estático (Estacionario) |

| Distribución del Calor | Altamente Uniforme | Propenso a Gradientes de Temperatura |

| Escala de Procesamiento | Optimizado para Gran Escala | Limitado para Altos Volúmenes |

| Transferencia de Calor | Alta (Transferencia de Masa Mejorada) | Baja (Solo Conductiva/Convectiva) |

| Calidad del Producto | Consistente; Defectos Mínimos de Sinterización | Riesgo de Sinterización Desigual/Puntos Calientes |

Maximice la Eficiencia de su Procesamiento de Polvos con KINTEK

No permita que las limitaciones del calentamiento estático obstaculicen la calidad de su producción. KINTEK ofrece soluciones térmicas líderes en la industria, incluidos sistemas de alto rendimiento Rotatorios, de Mufla, de Tubo, de Vacío y CVD. Respaldados por I+D experta y fabricación de precisión, nuestros hornos son totalmente personalizables para satisfacer las demandas únicas de su laboratorio o instalación industrial.

¿Listo para eliminar los gradientes de temperatura y garantizar resultados uniformes? Contacte a KINTEK hoy mismo para descubrir cómo nuestra tecnología de calentamiento avanzada puede transformar su procesamiento a gran escala.

Guía Visual

Referencias

- Dimple Dimple, Priyanka Verma. Visible‐NIR Light‐Driven Hydrogen Evolution from Ammonia Borane Using Defect‐Engineered Pd/WO<sub>3‐x</sub> Catalyst. DOI: 10.1002/cctc.202500795

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué hace que los hornos rotatorios sean rentables para las industrias? Desbloquee ahorros y eficiencia a largo plazo

- ¿Qué función cumple una mesa giratoria en la reconstrucción de campos de flujo 3D? Mejora de la eficiencia del precalentamiento de chatarra

- ¿Cómo son los hornos rotatorios respetuosos con el medio ambiente? Logre un procesamiento industrial sostenible

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Qué es un horno rotatorio y cómo funciona? Desbloquee el procesamiento térmico eficiente para sus materiales

- ¿Qué hace que los hornos rotatorios sean capaces de un alto rendimiento? Lograr un procesamiento continuo a escala masiva

- ¿Qué factores deben considerarse al seleccionar tubos para hornos tubulares rotatorios? Optimice su proceso térmico con el tubo adecuado

- ¿Cuáles son algunas aplicaciones comunes de los hornos rotatorios en la síntesis de materiales? Mejore la eficiencia de su procesamiento de materiales