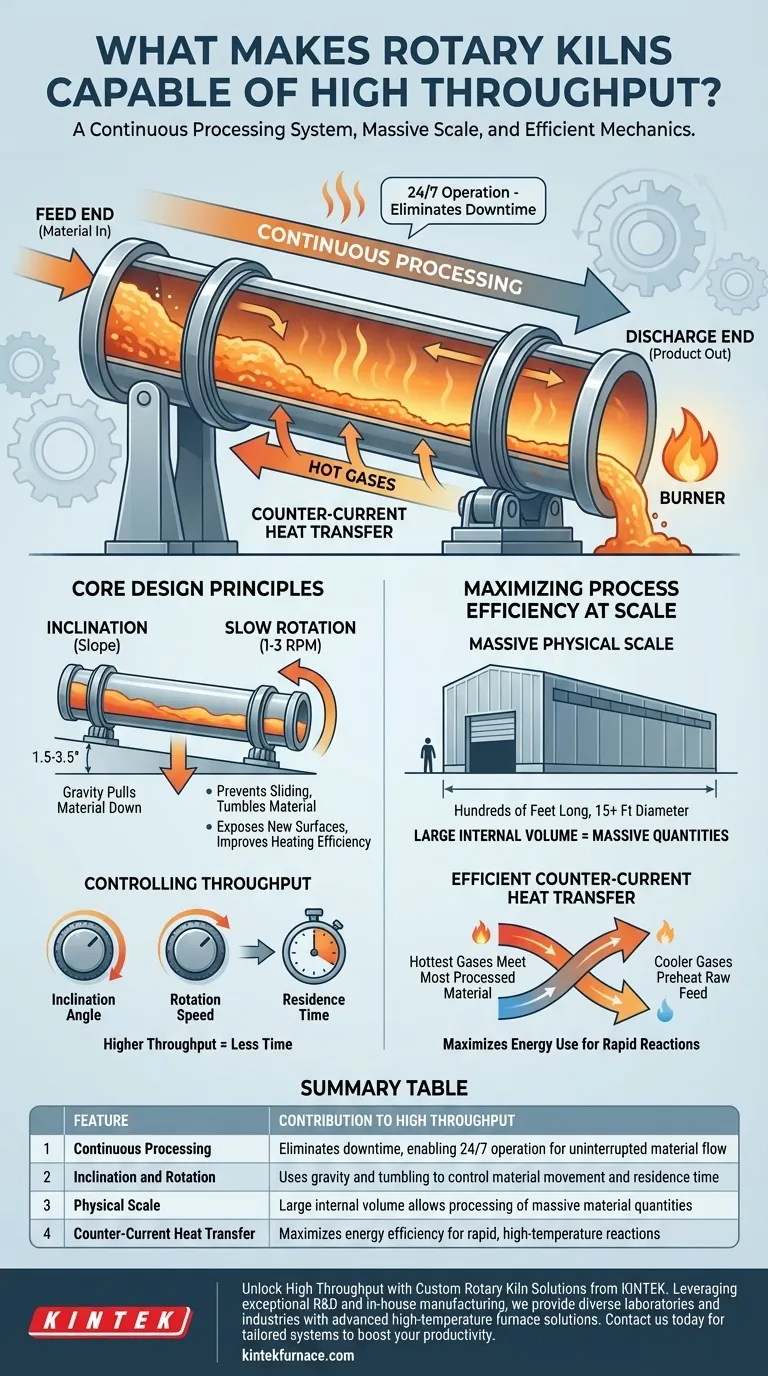

El alto rendimiento de un horno rotatorio se logra principalmente a través de su diseño fundamental como un sistema de procesamiento continuo, combinado con su inmensa escala física y su eficiente mecánica interna para mover y calentar el material. A diferencia de los sistemas por lotes que deben detenerse y comenzar, un horno está diseñado para alimentar, procesar y descargar material en un flujo ininterrumpido, 24 horas al día, 7 días a la semana.

La razón fundamental del alto rendimiento de un horno rotatorio no es una sola característica, sino su diseño integral como un reactor químico dedicado de flujo continuo. Toda su estructura está optimizada para eliminar el tiempo de inactividad y procesar enormes volúmenes de material sin interrupción.

La base: Procesamiento continuo e ininterrumpido

El factor más significativo que permite un alto rendimiento es el cambio del procesamiento por lotes a un modelo operativo continuo. Esta filosofía de diseño sustenta todas las demás características del horno.

Del lote al flujo continuo

Los procesadores por lotes deben cargarse, operar, enfriarse y vaciarse en pasos separados y que consumen mucho tiempo. Esto crea un tiempo de inactividad no productivo significativo entre ciclos.

Un horno rotatorio elimina esto por completo. La materia prima se introduce continuamente por el extremo superior mientras que el producto terminado se descarga simultáneamente por el extremo inferior, creando una línea de producción sin paradas.

Diseñado para operación 24/7

Los hornos rotatorios están construidos para una durabilidad extrema, a menudo utilizando carcasas de acero soldado de gran calibre revestidas con ladrillo refractario.

Esta construcción robusta les permite funcionar durante meses, o incluso años, sin necesidad de ser apagados para un mantenimiento importante. Maximizar el tiempo de actividad es esencial para lograr objetivos anuales de alto rendimiento.

Principios de diseño fundamentales para el transporte de materiales

El mecanismo, simple pero efectivo, para mover el material a través del horno es clave para su fiabilidad y alta capacidad. Este movimiento está gobernado por dos opciones de diseño intencionales: la inclinación y la rotación.

El papel de la inclinación (pendiente)

Un horno rotatorio no se instala perfectamente nivelado. Se monta en un ligero ángulo, generalmente entre 1.5 y 3.5 grados.

Esta ligera pendiente descendente utiliza la gravedad para ayudar a arrastrar el material desde el extremo de alimentación hacia el extremo de descarga, proporcionando una fuerza motriz constante y fiable.

El poder de la rotación lenta

El horno gira lentamente sobre su eje, generalmente entre 1 y 3 revoluciones por minuto (RPM). Esta rotación cumple dos funciones críticas.

Primero, evita que el material simplemente se deslice por el fondo del horno. En cambio, revuelve el material, asegurando que avance de manera controlada y predecible.

En segundo lugar, esta acción de volteo mezcla constantemente el lecho de material, exponiendo nuevas superficies a los gases calientes dentro del horno, lo que mejora drásticamente la eficiencia del proceso de calentamiento.

Control del rendimiento y el tiempo de residencia

La combinación del ángulo de inclinación y la velocidad de rotación dicta el tiempo de residencia: cuánto tiempo permanece el material dentro del horno.

Los operadores pueden ajustar estos parámetros para acelerar o ralentizar el proceso. Se logra un mayor rendimiento con un ángulo más pronunciado o una rotación más rápida, lo que reduce el tiempo de residencia.

Maximizando la eficiencia del proceso a escala

El rendimiento no se trata solo de mover material rápidamente; el proceso químico o físico también debe seguir el ritmo. El diseño del horno crea un entorno increíblemente eficiente para reacciones a alta temperatura.

La ventaja de la escala física

Los hornos rotatorios son equipos masivos, a menudo de cientos de pies de largo con diámetros de 15 pies o más.

Este tamaño puro proporciona un enorme volumen interno, lo que permite procesar una gran cantidad de material en un momento dado, lo que contribuye directamente a su capacidad de gran volumen.

Transferencia de calor eficiente a contracorriente

En la mayoría de los diseños, el material fluye cuesta abajo mientras que los gases de combustión calientes del quemador en el extremo inferior fluyen cuesta arriba, creando un flujo a contracorriente.

Este es el método de transferencia de calor más termodinámicamente eficiente. Asegura que los gases más calientes se encuentren con el material más procesado, mientras que los gases más fríos precalientan la alimentación de materia prima entrante, maximizando el uso de energía y permitiendo las reacciones rápidas necesarias para un alto rendimiento.

Comprender las compensaciones

El diseño del horno rotatorio para un alto rendimiento conlleva consideraciones operativas significativas. Es una herramienta especializada, no una solución universal.

Altos costos de capital y energía

La escala masiva y la construcción robusta hacen que los hornos rotatorios sean extremadamente caros de construir e instalar. Además, su operación continua a alta temperatura da como resultado un consumo de energía muy alto, principalmente del combustible para el quemador.

Falta inherente de flexibilidad

Un horno generalmente se diseña y optimiza para un proceso y materia prima específicos. No se puede reconfigurar fácilmente para manejar materiales diferentes o lotes pequeños y variados. Su fortaleza radica en la producción constante y de gran volumen de una cosa.

Períodos largos de arranque y parada

Debido a su masa térmica masiva, llevar un horno a la temperatura de funcionamiento puede llevar varios días. Del mismo modo, enfriarlo es un proceso lento y controlado. Esto refuerza su inadecuación para necesidades de producción intermitentes o de corta duración.

Tomar la decisión correcta para su objetivo

La selección de un horno rotatorio es una decisión impulsada enteramente por la necesidad de producción continua a gran escala.

- Si su enfoque principal es el rendimiento máximo de un solo producto: El flujo continuo y la escala masiva del horno rotatorio son incomparables para industrias como la producción de cemento, cal y alúmina.

- Si su enfoque principal es procesar lotes diversos y de pequeño volumen: La falta de flexibilidad y los largos tiempos de calentamiento de un horno rotatorio lo convierten en la herramienta equivocada; los hornos por lotes o los calcinadores indirectos serían más apropiados.

- Si su enfoque principal es equilibrar el rendimiento con el costo: La optimización de los controles de proceso del horno, especialmente la velocidad de rotación y la eficiencia del quemador, es fundamental para gestionar su importante consumo de energía.

En última instancia, el diseño de un horno rotatorio aprovecha brillantemente la gravedad y la rotación para permitir un proceso industrial continuo y eficiente a una escala masiva.

Tabla de resumen:

| Característica | Contribución al alto rendimiento |

|---|---|

| Procesamiento continuo | Elimina el tiempo de inactividad, lo que permite la operación 24/7 para un flujo de material ininterrumpido |

| Inclinación y rotación | Utiliza la gravedad y el volteo para controlar el movimiento del material y el tiempo de residencia |

| Escala física | El gran volumen interno permite procesar enormes cantidades de material |

| Transferencia de calor a contracorriente | Maximiza la eficiencia energética para reacciones rápidas a alta temperatura |

Desbloquee un alto rendimiento con soluciones de hornos rotatorios personalizadas de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos Rotatorios, Hornos Mufla, Hornos de Tubo, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite un procesamiento continuo y escalable para industrias como el cemento o la cal, o soluciones personalizadas para materiales específicos, entregamos sistemas fiables y eficientes para aumentar su productividad y reducir los costos operativos.

Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos de alto rendimiento.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza