En esencia, un horno rotatorio transforma sistemáticamente los materiales a través de una secuencia de cambios físicos y químicos impulsados por el calor y el movimiento. Las transformaciones principales incluyen el secado para eliminar la humedad, la descomposición y calcinación para desintegrar compuestos químicos, y finalmente la sinterización, donde las partículas comienzan a fusionarse para formar un nuevo producto sólido. Este viaje controlado desde la alimentación cruda hasta el material terminado es el propósito fundamental del horno.

Un horno rotatorio no es simplemente un horno; es un reactor químico dinámico. Su diseño físico —la rotación, la inclinación y las zonas internas— está diseñado específicamente para guiar los materiales a través de una secuencia precisa de transformaciones impulsadas por la temperatura, asegurando un producto final consistente y de alta calidad.

El Principio Fundamental: Transformación Controlada

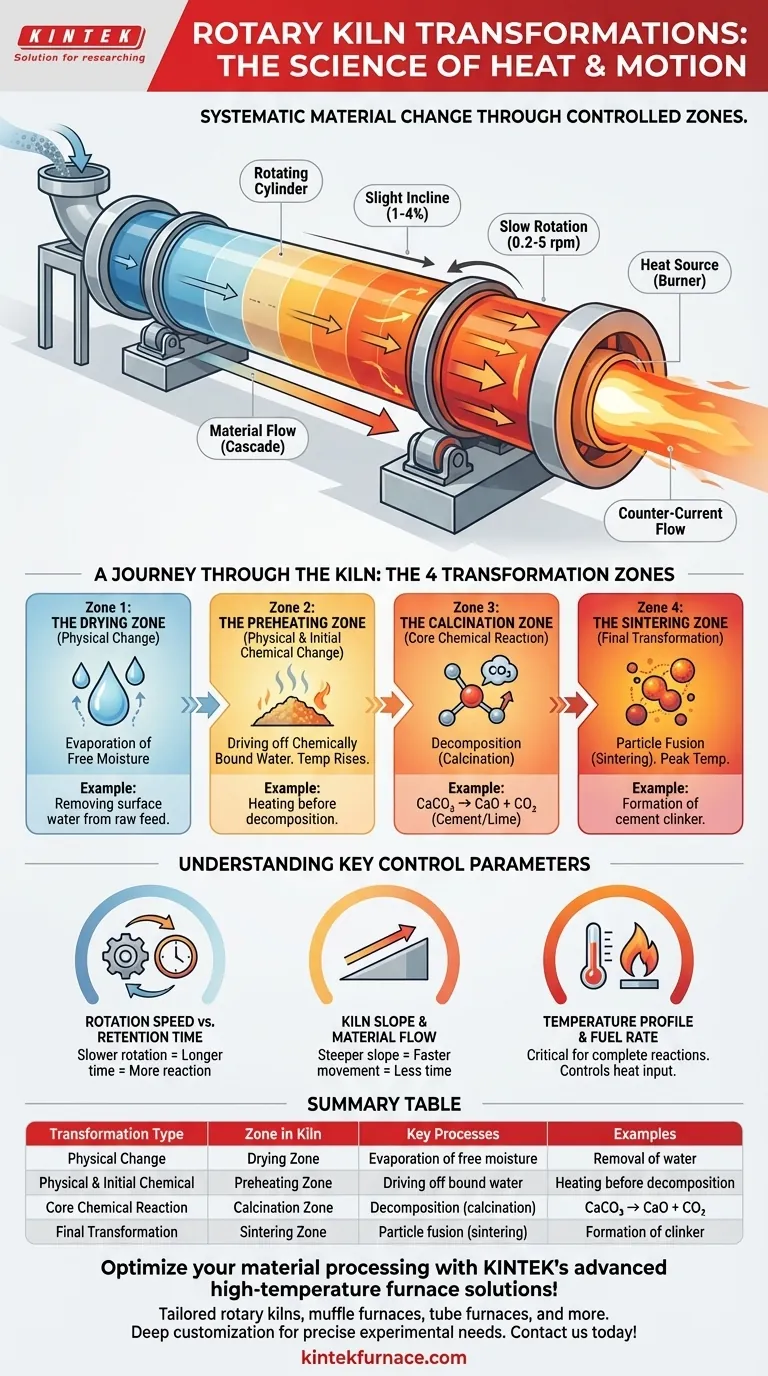

Un horno rotatorio funciona al hacer caer el material a través de un cilindro giratorio calentado que está ligeramente inclinado. Esta simple acción mecánica es la clave de su eficacia.

El Papel del Movimiento

La combinación de la lenta rotación del horno (típicamente de 0.2 a 5 rpm) y su suave inclinación (1% a 4%) hace que el material se deslice y se mueva constantemente desde el extremo de alimentación hasta el extremo de descarga. Este volteo constante asegura que cada partícula esté expuesta uniformemente al calor.

El Papel del Calor

El calor se aplica típicamente de forma directa mediante un gran quemador en el extremo de descarga del horno. La mayoría de los hornos industriales utilizan un sistema de flujo a contracorriente, donde los gases calientes de combustión viajan por el horno en dirección opuesta al flujo del material. Este es un método de transferencia de calor altamente eficiente.

Un Viaje a Través del Horno: Las Cuatro Zonas de Transformación

El interior de un horno rotatorio no es uniforme. Funciona como una serie de zonas distintas, cada una responsable de una etapa específica de la transformación del material.

Zona 1: La Zona de Secado (Cambio Físico)

A medida que la materia prima ingresa al extremo más frío y superior del horno, su primera tarea es eliminar cualquier humedad libre. El calor aquí es relativamente bajo, suficiente solo para evaporar el agua. Este es un cambio puramente físico, que prepara el material para las reacciones de alta temperatura que vendrán.

Zona 2: La Zona de Precalentamiento (Cambio Físico y Químico Inicial)

A medida que el material avanza por el horno, la temperatura aumenta significativamente. Aquí, el agua químicamente ligada es expulsada. Esta etapa eleva la temperatura del material justo por debajo del punto de las principales reacciones químicas.

Zona 3: La Zona de Calcinación (Reacción Química Central)

Este es el corazón del proceso, donde ocurren las transformaciones químicas más críticas. En un proceso llamado calcinación, las altas temperaturas hacen que el material se descomponga. Por ejemplo, en la producción de cemento y cal, el carbonato de calcio (CaCO₃) se descompone en óxido de calcio (CaO) y libera gas dióxido de carbono (CO₂).

Zona 4: La Zona de Sinterización (Transformación Final)

En la parte más caliente del horno, justo cerca del quemador, el material alcanza su temperatura máxima. Aquí, ocurre la sinterización. Las partículas se vuelven plásticas y comienzan a fusionarse sin fundirse por completo, formando nuevos nódulos más grandes con las propiedades químicas y físicas deseadas, como el clínker de cemento.

Comprensión de los Parámetros Clave de Control

Lograr las transformaciones correctas depende de un delicado equilibrio de varias variables de operación. Comprender estas compensaciones es fundamental para el control del proceso.

Velocidad de Rotación vs. Tiempo de Retención

La velocidad de rotación del horno controla directamente el tiempo de retención, la duración que el material permanece dentro. Una rotación más lenta aumenta el tiempo de retención, permitiendo reacciones más completas, pero también reduce el rendimiento general del horno.

Inclinación del Horno y Flujo de Material

La inclinación del horno también afecta el tiempo de retención. Una pendiente más pronunciada mueve el material más rápidamente, mientras que una pendiente más suave lo ralentiza. Este parámetro se establece típicamente durante el diseño y no se ajusta durante la operación.

Perfil de Temperatura y Tasa de Combustible

El perfil de temperatura a través de las diferentes zonas es la variable más crítica. Se controla mediante la tasa de combustible del quemador. Un calor insuficiente en la zona de calcinación conducirá a reacciones incompletas, mientras que un calor excesivo desperdicia energía y puede dañar el revestimiento refractario protector del horno.

Tomar la Decisión Correcta para su Objetivo

Su enfoque operativo determinará qué parámetros son más importantes para monitorear y controlar.

- Si su enfoque principal es la optimización del proceso: Equilibre el tiempo de retención (mediante la velocidad de rotación) con el perfil de temperatura para asegurar reacciones químicas completas sin desperdiciar combustible.

- Si su enfoque principal es la calidad del producto: La temperatura y las condiciones atmosféricas en las zonas de calcinación y sinterización son las variables más críticas para dominar y obtener una producción consistente.

- Si su enfoque principal es la fiabilidad del equipo: El revestimiento refractario en la zona de alta temperatura de sinterización es el principal punto de desgaste y requiere una supervisión diligente para prevenir daños costosos y tiempos de inactividad.

En última instancia, dominar un horno rotatorio es comprenderlo como un sistema integrado donde el movimiento mecánico y la energía térmica trabajan juntos para crear un profundo cambio material.

Tabla Resumen:

| Tipo de Transformación | Zona en el Horno | Procesos Clave | Ejemplos |

|---|---|---|---|

| Cambio Físico | Zona de Secado | Evaporación de humedad libre | Eliminación de agua de materias primas |

| Cambio Físico y Químico Inicial | Zona de Precalentamiento | Eliminación de agua químicamente ligada | Calentamiento antes de la descomposición |

| Reacción Química Central | Zona de Calcinación | Descomposición (ej., calcinación) | CaCO₃ → CaO + CO₂ en la producción de cemento |

| Transformación Final | Zona de Sinterización | Fusión de partículas (sinterización) | Formación de clínker de cemento |

¡Optimice su procesamiento de materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos rotatorios, hornos de mufla, hornos tubulares y más, adaptados a sus necesidades. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales únicos, mejorando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo nuestra experiencia puede transformar sus operaciones.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Cuáles son las aplicaciones principales de un horno rotatorio eléctrico? Logre el procesamiento de materiales de alta pureza con precisión

- ¿Cuáles son algunos procesos comunes que se llevan a cabo en hornos rotatorios? Descubra soluciones eficientes para la transformación de materiales.

- ¿Qué equipo de soporte se necesita para un sistema de horno rotatorio? Componentes Esenciales para un Procesamiento Térmico Eficiente