En esencia, los hornos rotatorios son reactores térmicos altamente versátiles utilizados para inducir cambios físicos y químicos específicos en materiales sólidos. Los procesos más comunes que facilitan incluyen la calcinación para la descomposición química, la sinterización para crear una masa sólida, la desorción térmica para la purificación y la reducción u oxidación para reacciones químicas específicas. Estos procesos aprovechan la capacidad única del horno para mezclar y calentar uniformemente los materiales a altas temperaturas.

Un horno rotatorio no es meramente un horno; es un entorno de procesamiento dinámico. Su valor proviene de su capacidad para utilizar una combinación de calor controlado, mezcla rotacional y condiciones atmosféricas para transformar con precisión un material de un estado a otro.

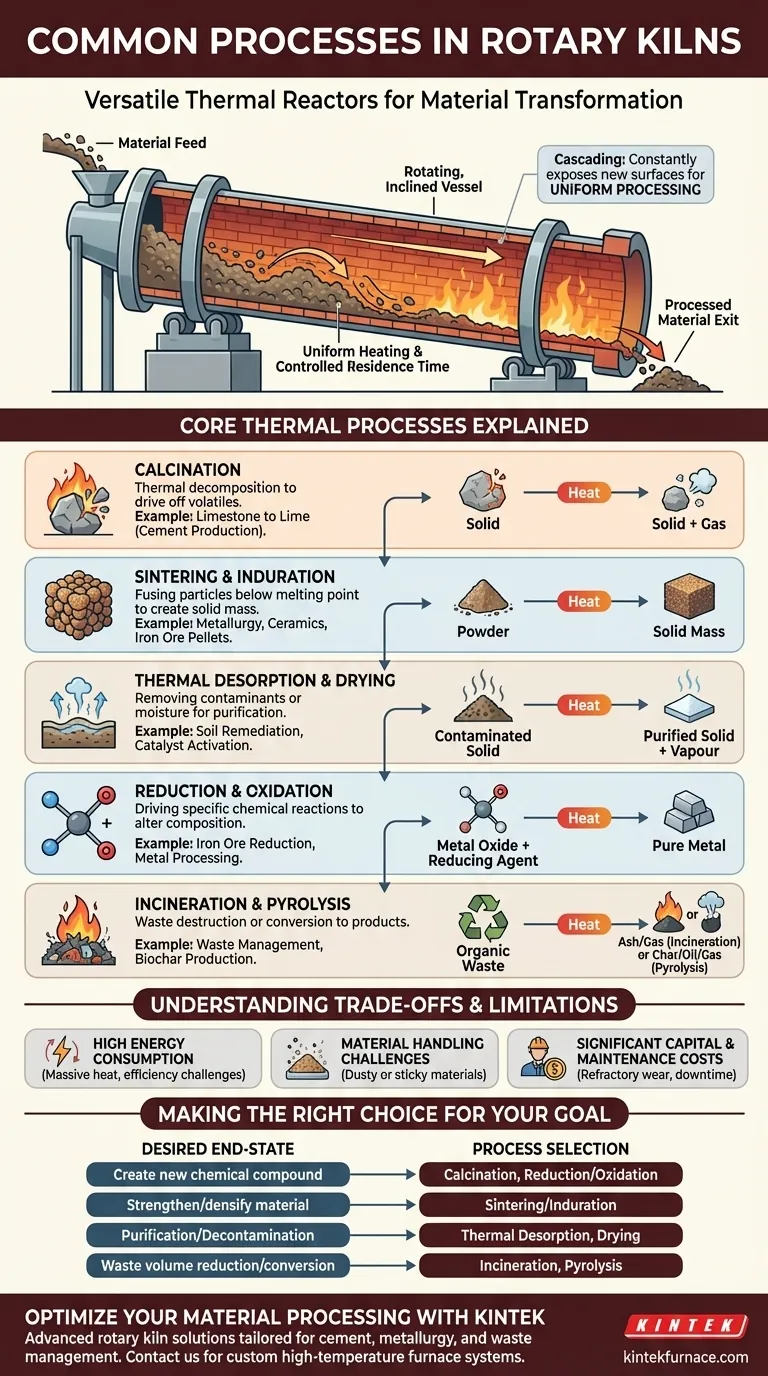

El papel fundamental de un horno rotatorio

Un horno rotatorio es un recipiente cilíndrico grande y giratorio, revestido con ladrillos resistentes al calor y montado en un ligero ángulo. El material se alimenta por el extremo superior, y la lenta rotación e inclinación del horno hacen que el material se tumbe y se mueva gradualmente hacia el extremo inferior y más caliente.

Este diseño es muy eficaz por dos razones. Primero, la acción de volteo, conocida como "cascada", expone constantemente nuevas superficies del material a la fuente de calor, asegurando un procesamiento uniforme. Segundo, el ángulo y la velocidad de rotación controlan con precisión el tiempo de residencia, es decir, el tiempo que el material permanece dentro del horno, lo cual es crítico para lograr la transformación deseada.

Procesos térmicos fundamentales explicados

Aunque las aplicaciones son diversas, se pueden agrupar en un puñado de procesos térmicos fundamentales. Comprender estas funciones básicas es clave para entender las capacidades del horno.

Cambio de fase y químico (Calcinación)

La calcinación es el proceso de calentar un material sólido a alta temperatura para eliminar un componente volátil e inducir un cambio químico. Este es uno de los usos más comunes de los hornos rotatorios.

Un ejemplo clásico se encuentra en la producción de cemento, donde la caliza (carbonato de calcio) se calienta para producir cal (óxido de calcio) mediante la eliminación de dióxido de carbono. Es un proceso de descomposición térmica.

Creación de una masa sólida (Sinterización e Induración)

La sinterización implica calentar un material en polvo o granular a una temperatura justo por debajo de su punto de fusión. A esta temperatura, las partículas se fusionan, creando una masa única, sólida o porosa.

Este proceso aumenta la resistencia y la densidad del material sin licuarlo. Se utiliza ampliamente en metalurgia para procesar finos de mineral y en la producción de cerámicas. La induración es un proceso similar que a menudo se aplica a los pellets de mineral de hierro.

Eliminación de sustancias no deseadas (Desorción térmica y Secado)

Estos procesos se centran en la purificación mediante la eliminación de sustancias volátiles de una base de material sólido.

El secado es la forma más simple, utilizada específicamente para eliminar agua o humedad. La desorción térmica, un proceso más avanzado, utiliza calor para vaporizar y eliminar otros compuestos orgánicos volátiles (COV) o contaminantes, como la limpieza de suelos contaminados o la activación de catalizadores.

Conducción de reacciones químicas (Reducción y Oxidación)

Más allá del simple calentamiento, un horno rotatorio puede controlar la atmósfera química para impulsar reacciones específicas.

La reducción es un proceso químico que elimina el oxígeno de un compuesto, a menudo introduciendo un agente reductor como el monóxido de carbono. Esto es fundamental en metalurgia para convertir óxidos metálicos en metales puros, como en la reducción de mineral de hierro. La oxidación es lo opuesto, donde el objetivo es añadir oxígeno a un material.

Destrucción y Conversión (Incineración y Pirólisis)

Los hornos rotatorios también son herramientas eficaces para el tratamiento de residuos y la conversión de materiales.

La incineración utiliza altas temperaturas y exceso de oxígeno para lograr la combustión completa de materiales orgánicos. Esto se utiliza principalmente para la destrucción de residuos y la reducción de volumen. La pirólisis implica calentar materiales orgánicos en ausencia de oxígeno, lo que hace que se descompongan en productos valiosos de gas y carbón vegetal en lugar de quemarse.

Comprensión de las ventajas y limitaciones

Aunque son increíblemente versátiles, los hornos rotatorios no son la solución universal para todas las necesidades de procesamiento térmico. Comprender sus desventajas inherentes es crucial para una aplicación adecuada.

Alto consumo de energía

Operando a temperaturas que a menudo superan los 1000°C (1800°F), los hornos rotatorios son consumidores masivos de energía. Puede producirse una pérdida significativa de calor a través de la carcasa del horno y los gases de escape, lo que convierte la eficiencia energética en un desafío operativo primordial.

Desafíos en el manejo de materiales

La acción de volteo que hace que los hornos sean efectivos también puede crear problemas. Los materiales muy finos o polvorientos pueden quedar arrastrados en el gas de escape, lo que requiere sistemas de manejo de gases complejos y costosos. Por el contrario, los materiales pegajosos o aglomerados pueden acumularse en el revestimiento refractario, lo que requiere paradas periódicas para la limpieza.

Costos de capital y mantenimiento significativos

Los hornos rotatorios son equipos grandes y resistentes que representan una gran inversión de capital. Además, el ambiente interno hostil causa desgaste en el revestimiento de ladrillo refractario, que requiere inspección regular y eventual reemplazo, lo que lleva a costos de mantenimiento significativos y tiempo de inactividad operativo.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno rotatorio depende completamente de la transformación que necesite lograr. Al centrarse en el estado final de su material, puede identificar el proceso correcto.

- Si su enfoque principal es crear un nuevo compuesto químico: Probablemente esté buscando calcinación para descomposición o un proceso de reducción/oxidación para conversión química.

- Si su enfoque principal es fortalecer o densificar un material: La sinterización o induración es el proceso clave necesario para fusionar partículas.

- Si su enfoque principal es la purificación o descontaminación: La desorción térmica, el secado o la tostación serán sus métodos principales para eliminar componentes volátiles.

- Si su enfoque principal es la reducción del volumen de residuos o la conversión: La incineración para la destrucción o la pirólisis para la conversión química son las aplicaciones más directas.

Comprender estos procesos centrales le permite aprovechar el horno rotatorio no solo como un horno, sino como una herramienta precisa para la transformación de materiales.

Tabla resumen:

| Proceso | Función principal | Aplicaciones comunes |

|---|---|---|

| Calcinación | Descomposición térmica para eliminar volátiles | Producción de cemento, fabricación de cal |

| Sinterización e Induración | Fusión de partículas para crear una masa sólida | Metalurgia, producción de cerámicas |

| Desorción térmica y Secado | Eliminación de contaminantes o humedad | Remediación de suelos, activación de catalizadores |

| Reducción y Oxidación | Reacciones químicas para alterar la composición | Reducción de mineral de hierro, procesamiento de metales |

| Incineración y Pirólisis | Destrucción de residuos o conversión a productos | Gestión de residuos, producción de biocarbón |

¿Listo para optimizar su procesamiento de materiales con soluciones avanzadas de hornos rotatorios? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar sistemas de hornos de alta temperatura adaptados a industrias como el cemento, la metalurgia y la gestión de residuos. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para la calcinación, sinterización y más. Contáctenos hoy para discutir cómo nuestros hornos de mufla, tubulares, rotatorios, al vacío y de atmósfera, y sistemas CVD/PECVD pueden mejorar su eficiencia y satisfacer sus necesidades experimentales únicas.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas