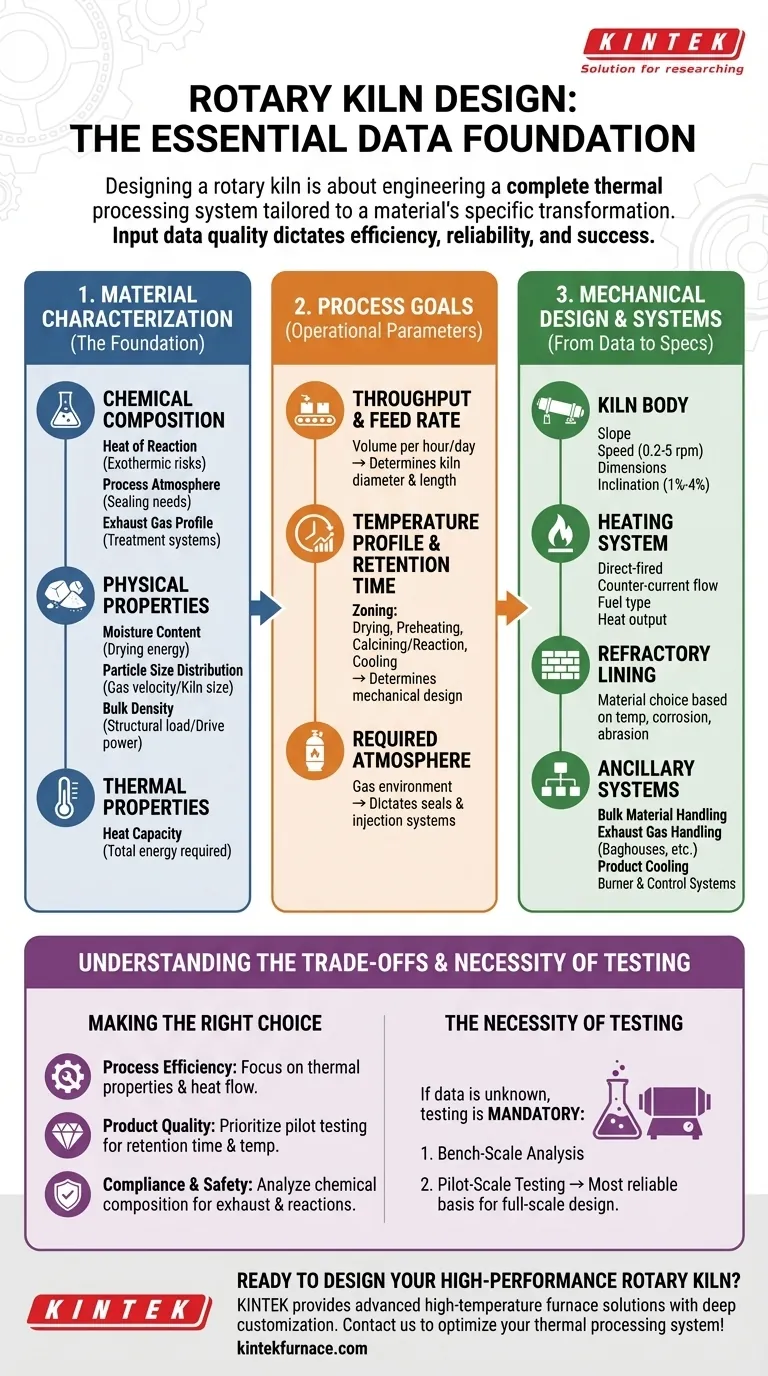

Para diseñar correctamente un horno rotatorio, debe recopilar datos exhaustivos en tres categorías principales: las propiedades fundamentales del material, los requisitos del proceso deseado y los parámetros operativos específicos. Estos datos incluyen la composición química del material, el contenido de humedad, el tamaño de partícula y la densidad aparente, junto con los objetivos del proceso como la velocidad de alimentación, la temperatura objetivo y el tiempo de retención necesario. Sin esta información, el diseño se basa en suposiciones, lo que es un camino directo a la ineficiencia operativa y al fracaso.

Diseñar un horno rotatorio no se trata de seleccionar un equipo; se trata de diseñar un sistema completo de procesamiento térmico adaptado a la transformación física y química específica de un material. La calidad de los datos de entrada dicta directamente la eficiencia, la fiabilidad y el éxito final de toda la operación.

Caracterización del material: la base del diseño

El material que se pretende procesar es la variable más importante. Sus características dictan casi todas las decisiones de diseño importantes. Los datos incompletos del material son el punto de fallo más común en el diseño de hornos.

Composición química

Comprender la composición química es innegociable. Predice cómo se comportará el material a altas temperaturas.

- Calor de reacción: Algunos materiales liberan energía (reacciones exotérmicas) cuando se calientan. El diseño debe tener en cuenta este calor adicional para evitar el sobrecalentamiento y posibles daños.

- Atmósfera del proceso: Ciertas reacciones químicas requieren una atmósfera específica, como un ambiente libre de oxígeno o rico en dióxido de carbono. Esto dicta el sistema de sellado del horno y las capacidades de manejo de gases.

- Perfil de gases de escape: Las reacciones químicas determinan la composición del gas de escape, lo cual es crítico para diseñar los sistemas de tratamiento de gases legalmente requeridos (por ejemplo, oxidadores térmicos, filtros de mangas).

Propiedades físicas

La forma física del material dicta cómo se mueve a través del horno e interactúa con el calor.

- Contenido de humedad: Determina la energía requerida para el secado e influye en el diseño de la "zona de secado" inicial del horno.

- Distribución del tamaño de partícula (PSD): Los materiales más finos pueden ser arrastrados por el gas del proceso, lo que requiere velocidades de gas más bajas y, potencialmente, diámetros de horno más grandes. La alimentación uniforme y peletizada permite velocidades de gas más altas y diseños más pequeños y eficientes.

- Densidad aparente: El peso del material impacta directamente en la carga estructural. Los materiales de alta densidad requieren una carcasa, un sistema de soporte y un motor de accionamiento más potentes.

Propiedades térmicas

La forma en que el material absorbe y retiene el calor es un dato fundamental para todos los cálculos térmicos. La capacidad calorífica es esencial para calcular la energía total necesaria para elevar el material a la temperatura objetivo.

Definición de los objetivos del proceso

Una vez que se comprende el material, debe definir lo que necesita que logre el horno. Estos objetivos establecen los parámetros operativos principales para el diseño.

Rendimiento y velocidad de alimentación

Esta es la cantidad de material que necesita procesar por hora o día. La velocidad de alimentación requerida es un factor principal para determinar el volumen total —y, por lo tanto, el diámetro y la longitud— del horno.

Perfil de temperatura y tiempo de retención

El tiempo de retención es la duración que el material debe permanecer en el horno para sufrir la transformación deseada. Esto, combinado con el perfil de temperatura requerido, determina el diseño mecánico central del horno. El horno a menudo se divide en zonas para gestionar este proceso:

- Zona de secado: Elimina la humedad.

- Zona de precalentamiento: Eleva el material a la temperatura de reacción.

- Zona de calcinación/reacción: El área de temperatura máxima donde ocurre el cambio químico principal.

- Zona de enfriamiento: Comienza a bajar la temperatura del producto.

Atmósfera requerida

El entorno de gas específico necesario para la reacción química dicta el diseño de los sellos del horno y si es necesario un sistema para inyectar gases específicos.

De los datos al diseño mecánico

Los datos del material y los objetivos del proceso se traducen directamente en las especificaciones físicas del horno y sus sistemas de apoyo.

El cuerpo del horno: inclinación, velocidad y dimensiones

La combinación del tiempo de retención requerido y las características de flujo del material determina la longitud, el diámetro, la velocidad de rotación (típicamente de 0.2 a 5 rpm) y la inclinación (típicamente del 1% al 4% de inclinación) del horno. Estas cuatro variables se manipulan en el diseño para asegurar que el material se mueva a través del horno al ritmo correcto.

El sistema de calentamiento: quemadores y flujo de calor

El proceso dicta el método de calentamiento. La mayoría de los hornos utilizan un sistema de flujo a contracorriente de calentamiento directo, donde un quemador en el extremo de descarga calienta el gas que fluye en dirección opuesta al material. Esta es la configuración más eficiente térmicamente. El tipo de combustible y la salida de calor requerida se calculan a partir de las propiedades térmicas del material y el rendimiento.

El revestimiento refractario

El interior de la carcasa de acero del horno está protegido por un revestimiento refractario. El material para este revestimiento (por ejemplo, tipos específicos de ladrillo o cerámica moldeable) se elige en función de la temperatura máxima del proceso, la corrosividad química del material y sus características abrasivas.

Comprender las compensaciones y la complejidad del sistema

Un error común es centrarse únicamente en el cilindro del horno, ignorando el contexto más amplio.

Es un sistema, no solo un horno

Un horno rotatorio no funciona de forma aislada. Un diseño completo y funcional debe incluir todo el sistema auxiliar:

- Manejo de materiales a granel: Equipo para alimentar material al horno y transportar el producto terminado.

- Manejo de gases de escape: Un sistema de filtros de mangas, lavadores o oxidadores térmicos para limpiar los gases de escape y cumplir con las regulaciones ambientales.

- Enfriamiento del producto: A menudo se necesita un enfriador rotatorio separado u otra tecnología para manipular de forma segura el producto caliente descargado.

- Sistemas de quemadores y control: La lógica y el hardware completos para gestionar el combustible, la combustión y la temperatura.

La necesidad de pruebas

Si se desconocen las propiedades clave del material, las pruebas son obligatorias. El proceso generalmente implica:

- Análisis a escala de laboratorio: Análisis térmico y químico inicial en un laboratorio.

- Pruebas a escala piloto: Hacer pasar el material a través de un horno piloto más pequeño para confirmar variables del proceso como el tiempo de retención y la temperatura en un entorno dinámico del mundo real. Los datos de una prueba piloto son la base más fiable para diseñar un horno comercial a gran escala.

Tomar la decisión de diseño correcta

Sus prioridades de diseño dependerán de su objetivo comercial más crítico.

- Si su enfoque principal es la eficiencia del proceso: Asegúrese de tener datos precisos sobre las propiedades térmicas de su material para optimizar el flujo de calor y minimizar el consumo de combustible.

- Si su enfoque principal es la calidad del producto final: Priorice las pruebas piloto para ajustar perfectamente el tiempo de retención, el perfil de temperatura y la atmósfera interna requeridos.

- Si su enfoque principal es el cumplimiento normativo y la seguridad: Invierta mucho en analizar la composición química para predecir con precisión los gases de escape y las posibles reacciones exotérmicas.

En última instancia, la recopilación de datos detallados y precisos es la inversión fundamental que garantiza que su horno rotatorio funcione de manera eficiente, fiable y segura durante muchos años.

Tabla resumen:

| Categoría | Puntos clave de datos | Importancia |

|---|---|---|

| Propiedades del material | Composición química, contenido de humedad, tamaño de partícula, densidad aparente, capacidad calorífica | Dicta el comportamiento del horno, las necesidades de calentamiento y el diseño estructural |

| Objetivos del proceso | Velocidad de alimentación, temperatura objetivo, tiempo de retención, atmósfera requerida | Establece los parámetros operativos para el rendimiento y la transformación |

| Parámetros operativos | Inclinación del horno, velocidad de rotación, dimensiones, revestimiento refractario | Traduce los datos en diseño mecánico para fiabilidad y eficiencia |

¿Listo para diseñar un horno rotatorio de alto rendimiento adaptado a sus necesidades? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplamos con precisión sus requisitos experimentales y de procesamiento únicos. Contáctenos hoy para optimizar su sistema de procesamiento térmico y lograr una eficiencia y fiabilidad superiores.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

La gente también pregunta

- ¿Cómo se mueve la harina cruda dentro del horno rotatorio? Domine el flujo controlado para un procesamiento eficiente

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial