Para cualquier operación industrial donde el alto volumen no es negociable, el horno rotatorio proporciona una solución inigualable para el procesamiento térmico. Su diseño se centra fundamentalmente en el flujo continuo de material, lo que permite un alto rendimiento, mientras que su exclusivo barril giratorio asegura que cada partícula reciba un tratamiento térmico uniforme. Esta combinación de operación continua y calentamiento consistente es lo que lo hace ideal para entornos de producción exigentes y a gran escala.

Un horno rotatorio no es simplemente un horno grande; es un sistema de procesamiento dinámico. Su principal ventaja radica en su capacidad para transformar un proceso estático, basado en lotes, en un flujo continuo de alto volumen, brindando una consistencia de producto superior a escala industrial.

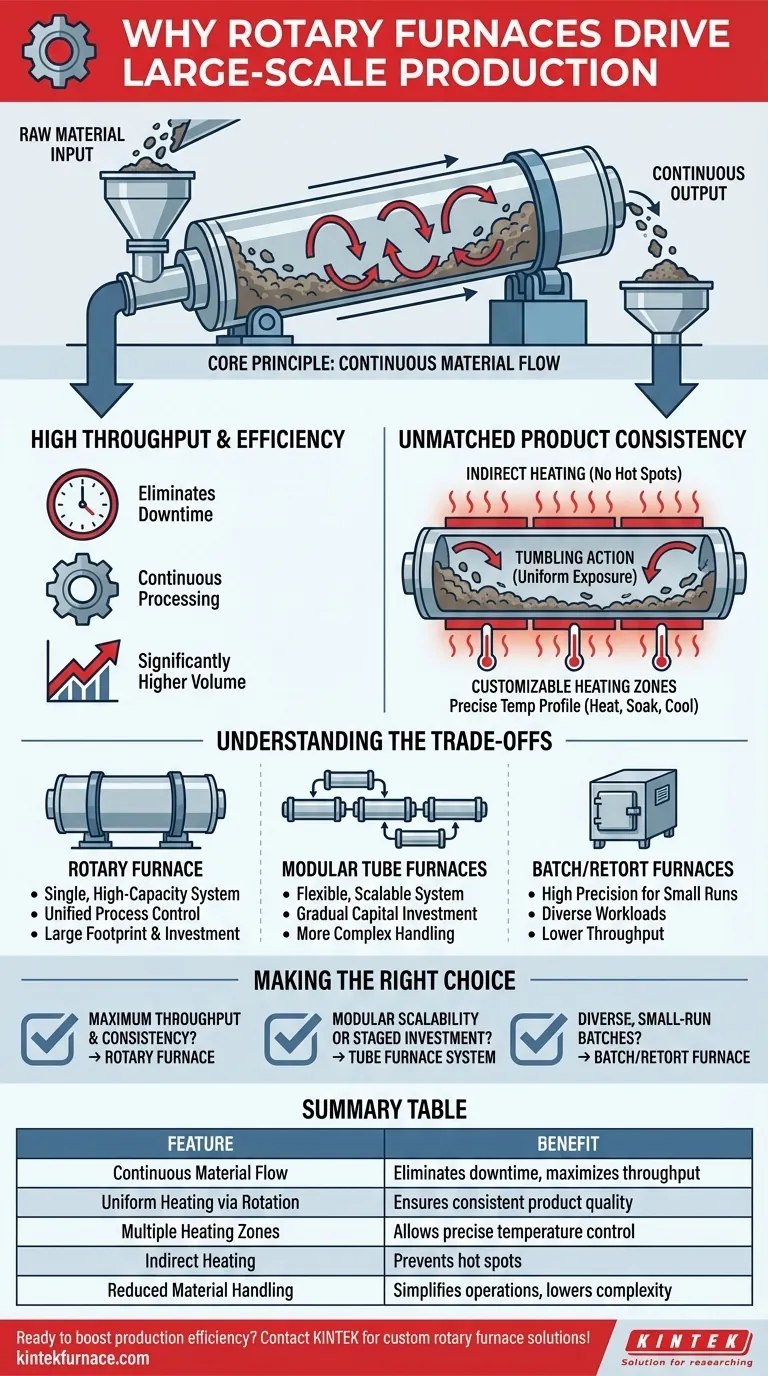

El Principio Fundamental: Flujo Continuo de Material

La característica definitoria de un horno rotatorio es su capacidad para procesar material sin interrupción. Este principio operativo es la base de su eficiencia en entornos de alto volumen.

Cómo Funciona un Horno Rotatorio

Un horno rotatorio consiste en un tubo o barril cilíndrico largo, ligeramente inclinado y que gira lentamente sobre su eje. El material crudo se introduce por el extremo superior, y la combinación de la gravedad y la rotación hace que se mueva y caiga continuamente hacia el extremo inferior de descarga.

El Impacto en el Rendimiento

Debido a que el material se introduce y descarga constantemente, el horno opera en un modo de procesamiento continuo en lugar de un modo de lote discreto. Esto elimina el tiempo de inactividad asociado con la carga y descarga, lo que conduce directamente a un rendimiento significativamente mayor.

Minimización del Manejo de Materiales

Este diseño de sistema continuo reduce inherentemente la necesidad de manejo manual o robótico complejo de materiales entre lotes. El flujo optimizado desde la entrada hasta la salida simplifica la línea de producción general y reduce la complejidad operativa.

Logrando una Consistencia de Producto Inigualable

En la producción a gran escala, la consistencia es tan importante como el volumen. El horno rotatorio está diseñado para ofrecer una uniformidad de producto excepcional, lo cual es fundamental para cumplir con las estrictas especificaciones de calidad.

El Papel del Calentamiento Indirecto

La mayoría de los hornos rotatorios utilizan calentamiento indirecto, donde elementos calefactores externos calientan el exterior del barril giratorio. El calor se transfiere por conducción al material interior, evitando el impacto directo de la llama o el contacto con los elementos calefactores, lo que puede causar puntos calientes y procesamiento no uniforme.

Uniformidad a Través de la Rotación

La rotación lenta y constante es la clave de la uniformidad. Agita suavemente el material, asegurando que cada partícula esté continuamente expuesta a la superficie calentada del barril. Esto evita que algunas partes del material se sobreprocesen mientras otras se subprocesan, un problema común en los grandes hornos estáticos.

Zonas de Calentamiento Personalizables

Los hornos rotatorios industriales a menudo están diseñados con múltiples zonas de calentamiento controladas independientemente a lo largo del barril. Esto permite la creación de un perfil de temperatura preciso, lo que posibilita procesos complejos que pueden requerir etapas de calentamiento, mantenimiento y enfriamiento dentro de una única operación continua.

Entendiendo las Ventajas y Desventajas

Aunque potente, el horno rotatorio no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Hornos Rotatorios vs. Hornos Tubulares a Escala

Aunque un horno rotatorio grande es un sistema único e integrado, también es posible lograr la escala uniendo múltiples hornos tubulares más pequeños. Un horno rotatorio ofrece un control de proceso más simple y unificado, pero el enfoque de horno tubular modular puede ofrecer flexibilidad, redundancia y una inversión de capital más gradual.

Limitaciones de Material

La acción de volteo que asegura un calentamiento uniforme puede ser una desventaja para ciertos materiales. Los materiales muy delicados o friables pueden descomponerse, mientras que los polvos pegajosos o los materiales propensos a la aglomeración pueden acumularse en las paredes del horno, impidiendo el flujo y la transferencia de calor.

Inversión Inicial y Huella

Un horno rotatorio a gran escala representa una inversión de capital significativa y requiere una huella física sustancial dentro de una planta. Su naturaleza singular y de alta capacidad lo hace menos adaptable para tiradas de producción pequeñas y variadas en comparación con hornos de lote o de retorta más pequeños.

Tomando la Decisión Correcta para su Proceso

La selección de la tecnología de procesamiento térmico correcta depende completamente de sus objetivos de producción principales.

- Si su enfoque principal es el máximo rendimiento y consistencia: Un horno rotatorio es la elección definitiva por su operación continua y su superior uniformidad de calor.

- Si su enfoque principal es la escalabilidad modular o una inversión por etapas: Un sistema de múltiples hornos tubulares conectados puede ofrecer un camino más flexible para lograr la producción a gran escala.

- Si su enfoque principal es el procesamiento de lotes diversos y de pequeña tirada con alta precisión: Un horno de retorta o de lotes versátil proporciona un control superior para cargas de trabajo variadas y no continuas.

En última instancia, elegir el horno correcto significa hacer coincidir el principio de diseño central del equipo con sus requisitos operativos y de material específicos.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Flujo Continuo de Material | Elimina el tiempo de inactividad, maximiza el rendimiento |

| Calentamiento Uniforme por Rotación | Asegura una calidad de producto consistente |

| Múltiples Zonas de Calentamiento | Permite un control preciso de la temperatura para procesos complejos |

| Calentamiento Indirecto | Previene puntos calientes y procesamiento no uniforme |

| Manejo Reducido de Materiales | Simplifica las operaciones y reduce la complejidad |

¿Listo para impulsar la eficiencia de su producción con una solución de horno rotatorio personalizada? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para entornos industriales a gran escala. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales y de producción únicos. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos