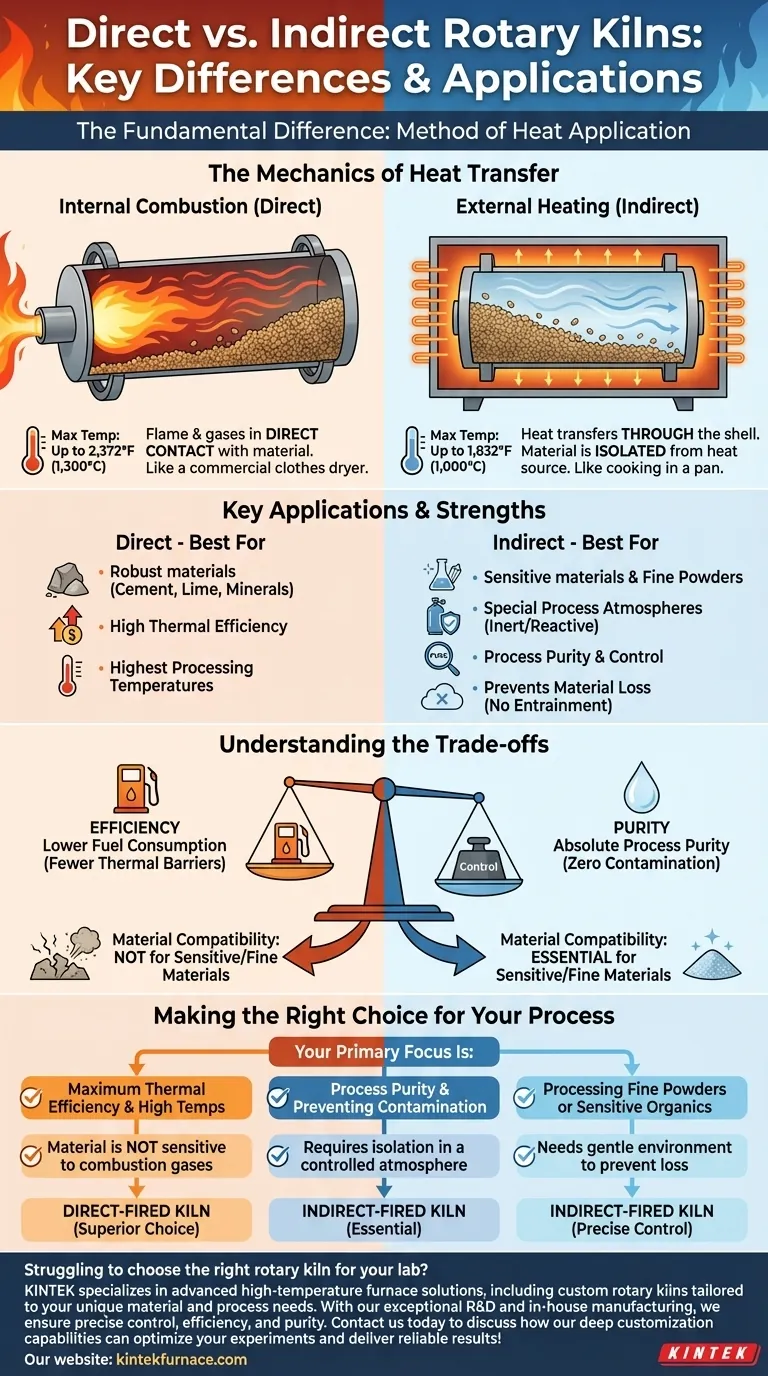

La diferencia fundamental entre los hornos rotatorios directos e indirectos reside completamente en el método de aplicación del calor. En un horno de fuego directo, la llama y los gases calientes de combustión están dentro del horno, haciendo contacto directo con el material que se procesa. Por el contrario, un horno de fuego indirecto se calienta desde el exterior, con el calor transfiriéndose a través de la carcasa metálica al material, que nunca toca la fuente de combustión.

La elección entre un horno directo e indirecto está dictada por la química de su material. Los hornos directos ofrecen una eficiencia térmica superior para materiales robustos, mientras que los hornos indirectos proporcionan la pureza y el control del proceso necesarios para materiales sensibles o atmósferas especializadas.

La Mecánica de la Transferencia de Calor

El diseño de un horno rotatorio determina directamente cómo la energía térmica llega al material del proceso. Esta única diferencia en la mecánica de transferencia de calor crea dos clases distintas de equipos con diferentes puntos fuertes.

Hornos de Fuego Directo: Combustión Interna

En un sistema de fuego directo, un quemador inyecta combustible y aire en el tambor giratorio, creando una llama y gases calientes que fluyen a través del horno, generalmente en contacto con el material.

Este método promueve una transferencia de calor muy efectiva a través de la convección y la radiación directamente desde el flujo de gas al lecho de material. Piense en ello como una secadora de ropa comercial donde el aire caliente se mezcla directamente con la ropa.

Estos hornos son capaces de alcanzar temperaturas de proceso muy altas, a menudo llegando hasta los 2,372°F (1,300°C).

Hornos de Fuego Indirecto: Calentamiento Externo

En un sistema de fuego indirecto, el tambor giratorio del horno está encerrado dentro de un horno estacionario o rodeado por elementos calefactores externos. La fuente de calor nunca entra en el tambor.

El calor debe transferirse primero al exterior de la carcasa giratoria y luego conducirse a través de la pared de la carcasa para calentar el material en el interior. Esto es análogo a cocinar alimentos en una sartén sobre una estufa: la llama calienta la sartén, que a su vez cocina los alimentos.

Este diseño limita la temperatura máxima, típicamente operando hasta 1,832°F (1,000°C), ya que el material de la carcasa en sí se convierte en un factor limitante.

Aplicaciones Clave y Principios de Funcionamiento

Su objetivo de proceso específico, ya sea calcinación de materia prima o modificación química delicada, le orientará hacia un diseño u otro.

Cuándo Usar un Horno de Fuego Directo

Los hornos de fuego directo son el caballo de batalla de la industria para aplicaciones de alto volumen y alta temperatura donde el material es químicamente robusto.

Son ideales para procesar materiales que no se ven afectados negativamente por el contacto con subproductos de la combustión como CO₂, H₂O y exceso de oxígeno. Las aplicaciones comunes incluyen la producción de cemento, cal y la calcinación de minerales.

El principal motor para elegir un horno directo es su alta eficiencia térmica y su capacidad para alcanzar las temperaturas de procesamiento más altas posibles.

Cuándo Usar un Horno de Fuego Indirecto

Los hornos de fuego indirecto se eligen cuando el control del proceso y la pureza del material son primordiales. Resuelven problemas que los hornos directos no pueden.

Su aplicación más crítica es cuando se requiere una atmósfera de proceso especial. Debido a que el material está aislado, el horno puede llenarse con un gas inerte (como nitrógeno) para evitar la oxidación o un gas reactivo para procesos químicos específicos.

También son esenciales para procesar materiales muy finos. En un horno directo, el flujo de gas de alta velocidad puede expulsar polvos finos del tambor (un fenómeno llamado arrastre), lo que provoca la pérdida de material. La atmósfera tranquila en un horno indirecto evita esto.

Comprendiendo las Ventajas y Desventajas

La selección del horno adecuado requiere una evaluación objetiva de las ventajas y desventajas entre la eficiencia térmica y el control del proceso.

Eficiencia vs. Pureza

La principal compensación es simple: eficiencia por pureza. Los hornos directos transfieren el calor de manera más eficiente porque hay menos barreras térmicas, lo que resulta en un menor consumo de combustible para una temperatura dada.

Los hornos indirectos sacrifican parte de esta eficiencia para garantizar la pureza absoluta del proceso, asegurando que el material nunca se contamine con gases de combustión.

Rango de Temperatura

Los hornos directos tienen una clara ventaja para alcanzar las temperaturas más altas posibles, lo que los convierte en la única opción para ciertas transformaciones metalúrgicas y mineralógicas. El límite de temperatura de un horno indirecto está limitado por la tolerancia al calor y la conductividad térmica de su carcasa metálica.

Compatibilidad de Materiales

Este es el factor decisivo más crítico. Si su material es sensible y puede dañarse o alterarse por el ambiente químico de un flujo de gas de combustión, un horno indirecto no es solo una opción, es una necesidad.

Si su material es un polvo fino, el potencial de pérdida de material por arrastre en un horno directo a menudo hace que un horno indirecto sea la única opción práctica.

Tomando la Decisión Correcta para Su Proceso

Su decisión debe guiarse por una comprensión clara de las propiedades de su material y su objetivo final del proceso.

- Si su enfoque principal es la máxima eficiencia térmica y altas temperaturas: Un horno de fuego directo es la opción superior, siempre que su material no sea sensible a los gases de combustión.

- Si su enfoque principal es la pureza del proceso y la prevención de la contaminación: Un horno de fuego indirecto es esencial, ya que aísla completamente el material en una atmósfera controlada.

- Si su enfoque principal es el procesamiento de polvos finos u orgánicos sensibles a la temperatura: Un horno de fuego indirecto proporciona el ambiente suave necesario para evitar la pérdida de material y garantizar un control térmico preciso.

Al priorizar las necesidades de su material, puede seleccionar con confianza la tecnología de horno que le brindará los resultados más confiables y efectivos.

Tabla Resumen:

| Característica | Horno de Fuego Directo | Horno de Fuego Indirecto |

|---|---|---|

| Transferencia de Calor | Contacto directo con gases de combustión | Calentamiento externo a través de la carcasa |

| Temperatura Máxima | Hasta 2,372°F (1,300°C) | Hasta 1,832°F (1,000°C) |

| Aplicaciones Ideales | Cemento, cal, calcinación de minerales | Materiales sensibles, polvos finos, atmósferas controladas |

| Ventaja Clave | Alta eficiencia térmica | Pureza y control del proceso |

¿Le cuesta elegir el horno rotatorio adecuado para su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios personalizados adaptados a sus necesidades únicas de material y proceso. Con nuestra excepcional I+D y fabricación interna, garantizamos un control, eficiencia y pureza precisos para aplicaciones como calcinación o manejo de materiales sensibles. Contáctenos hoy para discutir cómo nuestras profundas capacidades de personalización pueden optimizar sus experimentos y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Qué papel juega el flujo de gas y la combustión en un horno rotatorio? Optimice la transferencia de calor para lograr eficiencia y calidad

- ¿Qué tipos de transformaciones físicas y químicas ocurren en un horno rotatorio? Domine el Procesamiento de Materiales para Obtener Resultados Superiores

- ¿Qué datos son necesarios para diseñar un horno rotatorio? Factores esenciales para un procesamiento térmico eficiente

- ¿Cómo afectan las especificaciones del alimentador vibratorio a la eficiencia del horno rotatorio? Optimice el flujo y la estabilidad de materiales de su laboratorio

- ¿Cómo beneficia el control automatizado en hornos rotatorios eléctricos a los procesos industriales? Logre una precisión y eficiencia inigualables