Fundamentalmente, la agitación electromagnética mejora la calidad de la masa fundida utilizando fuerzas físicas inherentes para agitar vigorosa y automáticamente el metal fundido. Este movimiento constante asegura que toda la masa fundida alcance una temperatura y composición química uniformes. La acción de agitación fuerza activamente las impurezas y los gases a la superficie para su eliminación, lo que resulta en un metal líquido más limpio y homogéneo.

El verdadero valor de la agitación electromagnética es su capacidad para transformar una simple masa fundida en un líquido altamente refinado y uniforme. Al gestionar activamente la temperatura, la distribución de la aleación y la pureza, previene directamente los defectos comunes de fundición y eleva la calidad del producto final.

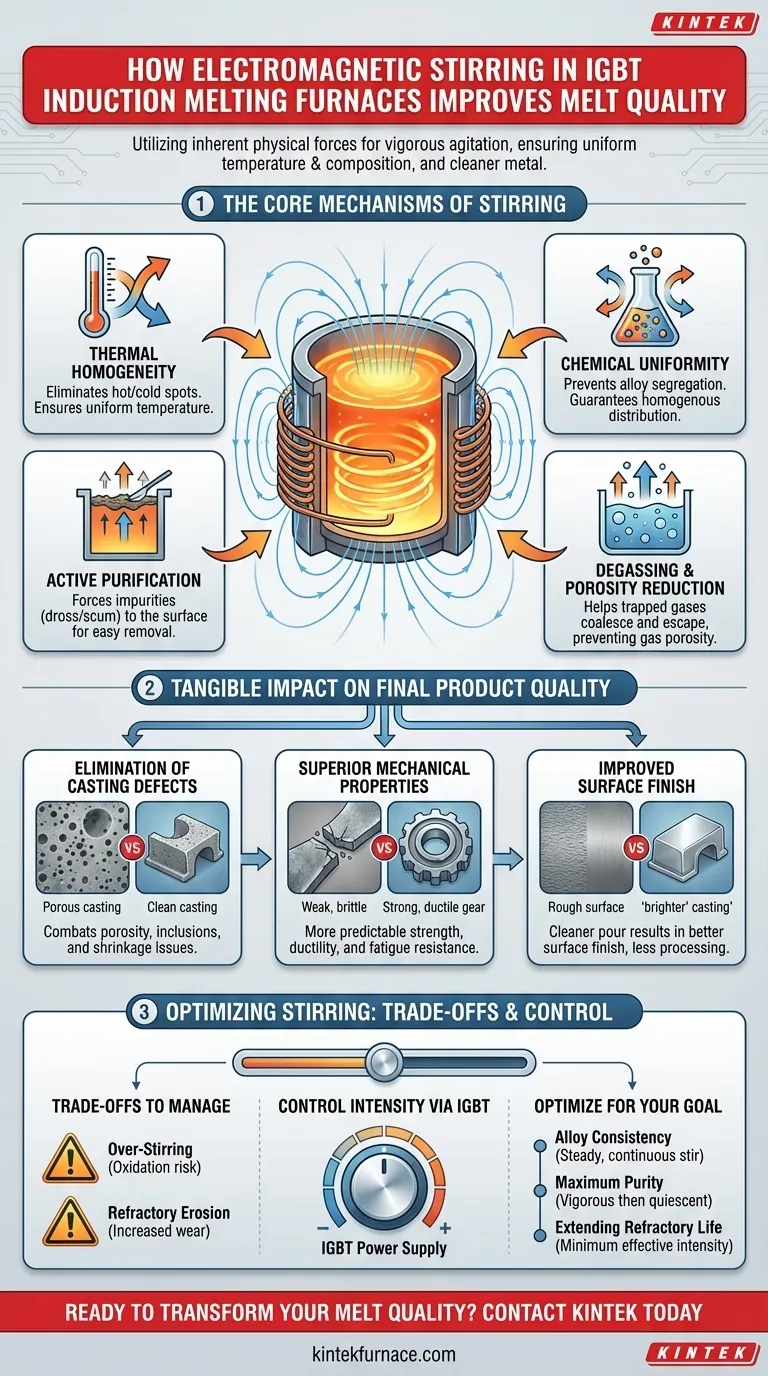

Los mecanismos centrales de la agitación electromagnética

Los beneficios de la agitación electromagnética no son un efecto único, sino una combinación de varios procesos físicos simultáneos. Comprender estos mecanismos revela por qué esta característica es fundamental para la metalurgia moderna.

Lograr la homogeneidad térmica

En cualquier proceso de calentamiento, pueden desarrollarse puntos calientes y fríos. La agitación electromagnética hace circular constantemente el metal fundido, eliminando estos gradientes térmicos.

Esto asegura que todo el lote alcance y mantenga la temperatura objetivo de manera uniforme. Una temperatura constante es fundamental para propiedades predecibles del material y previene el estrés térmico dentro de la masa fundida.

Garantizar la uniformidad química

Al crear aleaciones, los diferentes elementos tienen diferentes densidades y puntos de fusión, lo que puede provocar segregación. La fuerza de agitación mezcla físicamente estos elementos.

Esta acción garantiza una distribución homogénea de todos los agentes de aleación, desde acero y cobre hasta aleaciones de aluminio. El resultado es una pieza de fundición final con una composición química consistente en toda su extensión, lo cual es esencial para cumplir con las especificaciones del material.

El proceso de purificación activa

El flujo rotatorio dentro del crisol del horno crea un vórtice. Este movimiento atrae las inclusiones no metálicas más ligeras, la escoria y otras impurezas (conocidas como escoria o nata) hacia el centro y hacia la superficie.

Una vez recolectada en la superficie, esta escoria se puede desespumar fácilmente antes de verter. Este es un proceso de autolimpieza activo que reduce significativamente las impurezas en la pieza de fundición final.

Desgasificación y reducción de porosidad

La misma acción de agitación que mueve las impurezas sólidas también ayuda a que los gases atrapados se unan y escapen de la masa fundida.

Al reducir la cantidad de gas disuelto, como el hidrógeno en el aluminio, se previene directamente la formación de porosidad por gas, pequeñas burbujas que debilitan el producto final fundido. Esto conduce a piezas de fundición más densas y fuertes.

El impacto tangible en la calidad del producto final

El estado refinado del metal fundido se traduce directamente en mejoras medibles en el producto terminado.

Eliminación de defectos de fundición

Una masa fundida limpia, sin gases y homogénea es la base para una fundición sin defectos. La agitación electromagnética combate directamente defectos comunes como la porosidad (por gas atrapado) y las inclusiones (por impurezas). También contribuye a reducir los problemas de contracción al garantizar un proceso de enfriamiento uniforme.

Propiedades mecánicas superiores

Debido a que la composición de la aleación es perfectamente uniforme y el material está libre de huecos internos e impurezas, el producto final exhibe propiedades mecánicas más confiables y superiores. La resistencia, ductilidad y resistencia a la fatiga del material se vuelven más predecibles y consistentes.

Acabado superficial mejorado

La eliminación de la escoria superficial y las impurezas da como resultado un vertido más limpio. Esto conduce a lo que la industria a menudo denomina piezas fundidas "más brillantes", que tienen un mejor acabado superficial y requieren menos procesamiento secundario.

Comprender las ventajas y desventajas y las consideraciones

Aunque potente, la agitación electromagnética es un parámetro de proceso que debe gestionarse correctamente para evitar consecuencias negativas.

Agitación excesiva y oxidación

Una agitación excesivamente vigorosa puede romper la capa protectora de escoria en la superficie de la masa fundida. Esto expone el metal fundido directamente a la atmósfera, lo que puede aumentar la absorción de gases y la oxidación, negando parcialmente los beneficios.

Erosión del refractario

El flujo constante y de alta velocidad del metal fundido contra las paredes del horno puede acelerar la erosión del revestimiento refractario. La intensidad de la agitación debe equilibrarse con el costo y el tiempo de inactividad asociados con un revestimiento del horno más frecuente.

Adaptación de la agitación a la aleación

Diferentes metales requieren diferentes intensidades de agitación. Un metal ligero como el aluminio requiere una agitación más suave que un metal denso como el acero. El uso de parámetros incorrectos puede ser ineficaz o, peor aún, perjudicial para la calidad de la masa fundida.

Optimización de la agitación para su aplicación

La capacidad de controlar la intensidad de la agitación a través de la fuente de alimentación IGBT es una ventaja clave. Utilice este control para adaptar el proceso a su objetivo principal.

- Si su enfoque principal es la consistencia de la aleación: Priorice una agitación constante y continua durante la fase de mantenimiento para asegurar que todos los elementos permanezcan en una solución uniforme antes de verter.

- Si su enfoque principal es la máxima pureza: Use una agitación vigorosa durante las fases iniciales de fusión y sobrecalentamiento para llevar las impurezas a la superficie para su eliminación, luego reduzca la intensidad para permitir que la masa fundida se calme antes de verter.

- Si su enfoque principal es prolongar la vida útil del refractario: Utilice la intensidad de agitación mínima efectiva requerida para su aleación específica para lograr la homogeneidad sin causar una erosión excesiva en el revestimiento del horno.

En última instancia, dominar la agitación electromagnética le brinda un control directo sobre la calidad metalúrgica final de su producto.

Tabla resumen:

| Beneficio | Resultado clave |

|---|---|

| Homogeneidad térmica | Elimina puntos calientes/fríos para una temperatura uniforme |

| Uniformidad química | Previene la segregación de aleaciones para una composición consistente |

| Purificación activa | Fuerza las impurezas a la superficie para una fácil eliminación |

| Desgasificación | Reduce la porosidad por gas para piezas de fundición más fuertes y densas |

¿Listo para transformar la calidad de su fundición con una agitación electromagnética avanzada?

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversas fundiciones y laboratorios metalúrgicos soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Podemos ayudarle a optimizar su proceso de fusión para lograr una pureza, homogeneidad y calidad del producto final superiores.

Contáctenos hoy para discutir cómo nuestros hornos de fusión por inducción IGBT pueden mejorar su producción.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento