<En esencia, un horno de fusión por inducción al vacío (VIM) utiliza un campo magnético potente y fluctuante para generar calor directamente dentro del propio metal. Se hace pasar una corriente eléctrica alterna a través de una bobina de cobre, lo que crea el campo magnético. Este campo induce corrientes eléctricas fuertes, conocidas como corrientes parásitas (o de Foucault), dentro de la carga metálica, y la resistencia natural del metal a estas corrientes genera un calor intenso y rápido, provocando que se funda, todo ello dentro de una cámara de vacío que evita la contaminación.

La verdadera potencia de un horno VIM no es solo su capacidad para fundir metal sin contacto directo, sino su combinación única de este método de calentamiento limpio y eficiente con un entorno de vacío. Esta sinergia permite la producción de aleaciones de alto rendimiento excepcionalmente puras que son imposibles de crear utilizando técnicas de fusión atmosférica convencionales.

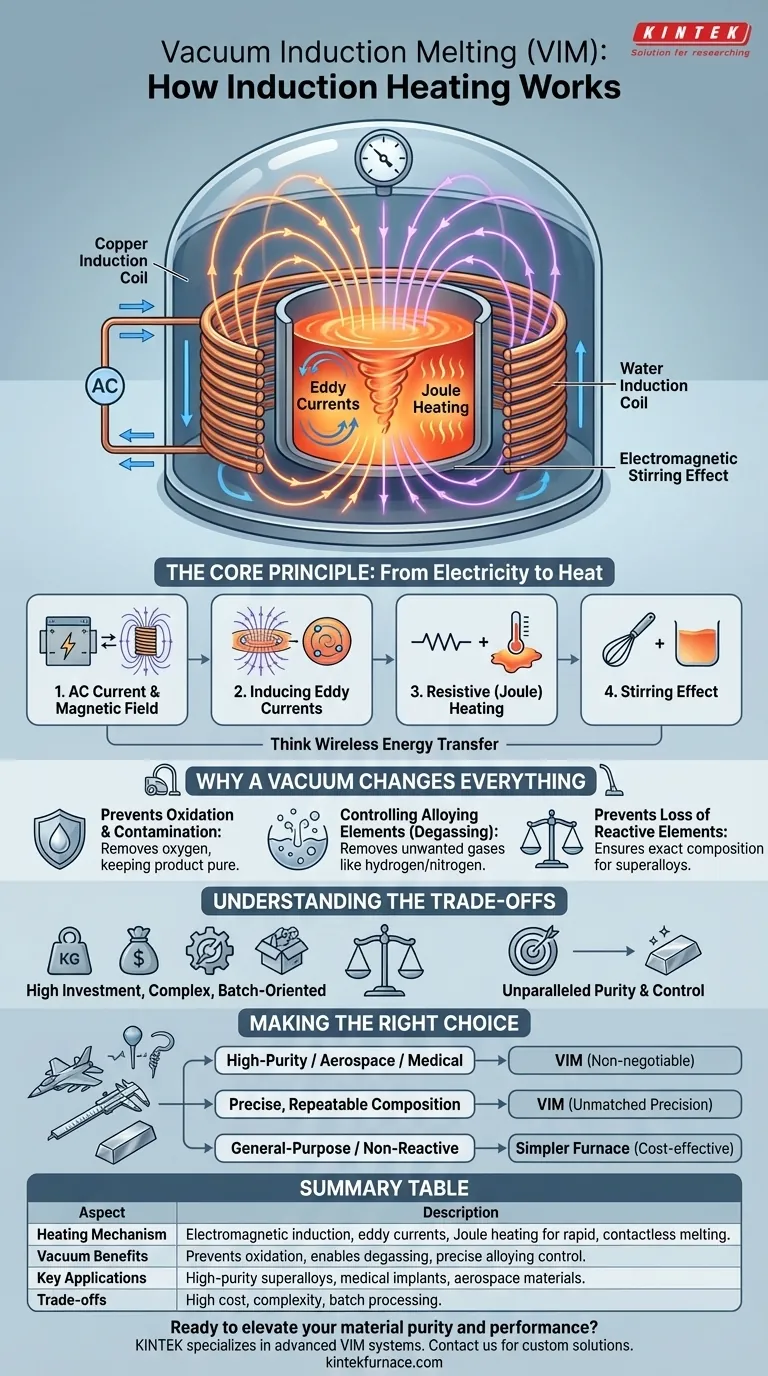

El Principio Central: De la Electricidad al Calor

Para comprender el proceso VIM, es mejor desglosarlo en una secuencia de eventos. Todo el proceso es una aplicación directa de la ley de inducción de Faraday y del efecto Joule de calentamiento.

La Bobina de Inducción y el Campo Magnético

Un horno de inducción comienza con una gran bobina de cobre refrigerada por agua. Una fuente de alimentación especializada impulsa una corriente alterna (CA) de alta frecuencia a través de esta bobina.

A medida que la corriente cambia rápidamente de dirección, genera un campo magnético potente y fluctuante en el espacio dentro y alrededor de la bobina, donde se coloca el crisol que contiene el metal.

Inducción de Corrientes Parásitas en el Metal

Este campo magnético que cambia rápidamente penetra en la carga metálica conductora contenida en el crisol. Esto, a su vez, induce un flujo circular de electrones, o corrientes parásitas, directamente dentro de la superficie del metal.

Piense en ello como una transferencia de energía inalámbrica. La bobina actúa como el transmisor, y el propio metal se convierte en el receptor, convirtiendo la energía magnética en energía eléctrica.

Calentamiento por Resistencia

Todos los metales tienen cierta resistencia eléctrica inherente. A medida que las fuertes corrientes parásitas fluyen a través del metal, encuentran esta resistencia, lo que genera un calor inmenso.

Este fenómeno, conocido como calentamiento Joule, es lo que funde el metal. El calentamiento es extremadamente rápido y eficiente porque se origina dentro del material, no a partir de una llama externa o un elemento calefactor.

El Efecto de Agitación

Un valioso beneficio secundario del campo magnético es que agita físicamente el metal fundido. Esta acción de agitación electromagnética garantiza que la masa fundida sea química y térmicamente homogénea, lo cual es fundamental para crear aleaciones consistentes y de alta calidad.

Por Qué el Vacío lo Cambia Todo

El componente de "vacío" de VIM es lo que lo eleva de una simple técnica de fusión a un sofisticado proceso de refinación. Al eliminar el aire y otros gases de la cámara del horno, se desbloquea una serie de ventajas críticas.

Prevención de la Oxidación y la Contaminación

El aire atmosférico contiene aproximadamente un 21% de oxígeno, que reacciona fácilmente con los metales calientes para formar óxidos (impurezas). El entorno de vacío elimina este oxígeno, previniendo la oxidación y manteniendo puro el producto final.

Esto también previene la contaminación por otros gases atmosféricos como el nitrógeno, que pueden ser perjudiciales para ciertas aleaciones.

Control de Elementos de Aleación

El vacío permite la eliminación precisa de gases disueltos no deseados, como el hidrógeno y el nitrógeno, del metal fundido, un proceso conocido como desgasificación.

Además, evita la pérdida de elementos de aleación reactivos (como el aluminio y el titanio en las superaleaciones) que de otro modo se quemarían en una atmósfera de aire. Esto garantiza que la composición final cumpla con las especificaciones exactas con tolerancias muy estrictas.

Comprender las Compensaciones

Si bien la tecnología VIM ofrece beneficios incomparables en cuanto a pureza y control, es esencial comprender sus compensaciones asociadas.

Alta Inversión Inicial

Los sistemas VIM son complejos y caros. El horno en sí, junto con las bombas de vacío de alta capacidad requeridas, las fuentes de alimentación sofisticadas y los sistemas de control, representan una inversión de capital significativa en comparación con los tipos de horno más simples.

Complejidad Operacional

Operar un horno VIM requiere personal altamente cualificado. La gestión de los niveles de vacío, los ciclos de potencia, la temperatura y las adiciones de aleación es un proceso complejo que exige precisión y experiencia para garantizar tanto la seguridad como la calidad del producto.

Proceso Orientado a Lotes

Los hornos VIM son inherentemente basados en lotes, lo que los hace increíblemente flexibles para producir varias aleaciones en diferentes cantidades. Sin embargo, no son adecuados para la producción continua y de gran volumen típica de industrias como la del acero estructural, que utilizan métodos como los altos hornos.

Tomar la Decisión Correcta para Su Objetivo

La selección de la tecnología de fusión adecuada depende totalmente de la calidad y aplicación deseadas del producto final.

- Si su enfoque principal es producir superaleaciones de alta pureza, implantes médicos o materiales de grado aeroespacial: Un horno VIM es innegociable, ya que es la única forma de lograr la limpieza y precisión compositiva requeridas.

- Si su enfoque principal es crear aleaciones con composiciones químicas precisas y repetibles: El control sobre las reacciones atmosféricas y la desgasificación que ofrece VIM proporciona una precisión inigualable.

- Si su enfoque principal es la fusión general de metales no reactivos donde alguna impureza es aceptable: Un horno de inducción sin vacío más simple y menos costoso, o incluso un horno tradicional alimentado por combustible, puede ser más rentable.

En última instancia, la elección de un horno VIM es una decisión estratégica para priorizar la pureza y el rendimiento del material por encima de todo lo demás.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Mecanismo de Calentamiento | Utiliza inducción electromagnética para generar corrientes parásitas y calentamiento Joule dentro del metal para una fusión rápida y sin contacto. |

| Beneficios del Vacío | Previene la oxidación y la contaminación, permite la desgasificación y permite un control preciso de los elementos de aleación. |

| Aplicaciones Clave | Ideal para superaleaciones de alta pureza, implantes médicos y materiales aeroespaciales que requieren tolerancias composicionales estrictas. |

| Compensaciones | El alto costo inicial, la complejidad operativa y el procesamiento por lotes limitan la idoneidad para la producción de gran volumen. |

¿Listo para elevar la pureza y el rendimiento de su material? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas de fusión por inducción al vacío. Con nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, perfectas para laboratorios aeroespaciales, médicos y de investigación. Contáctenos hoy para discutir cómo nuestros hornos VIM pueden ofrecer resultados precisos y libres de contaminación para sus aleaciones de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cómo ha impactado la fundición al vacío en el desarrollo de las superaleaciones? Desbloquee mayor resistencia y pureza

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5