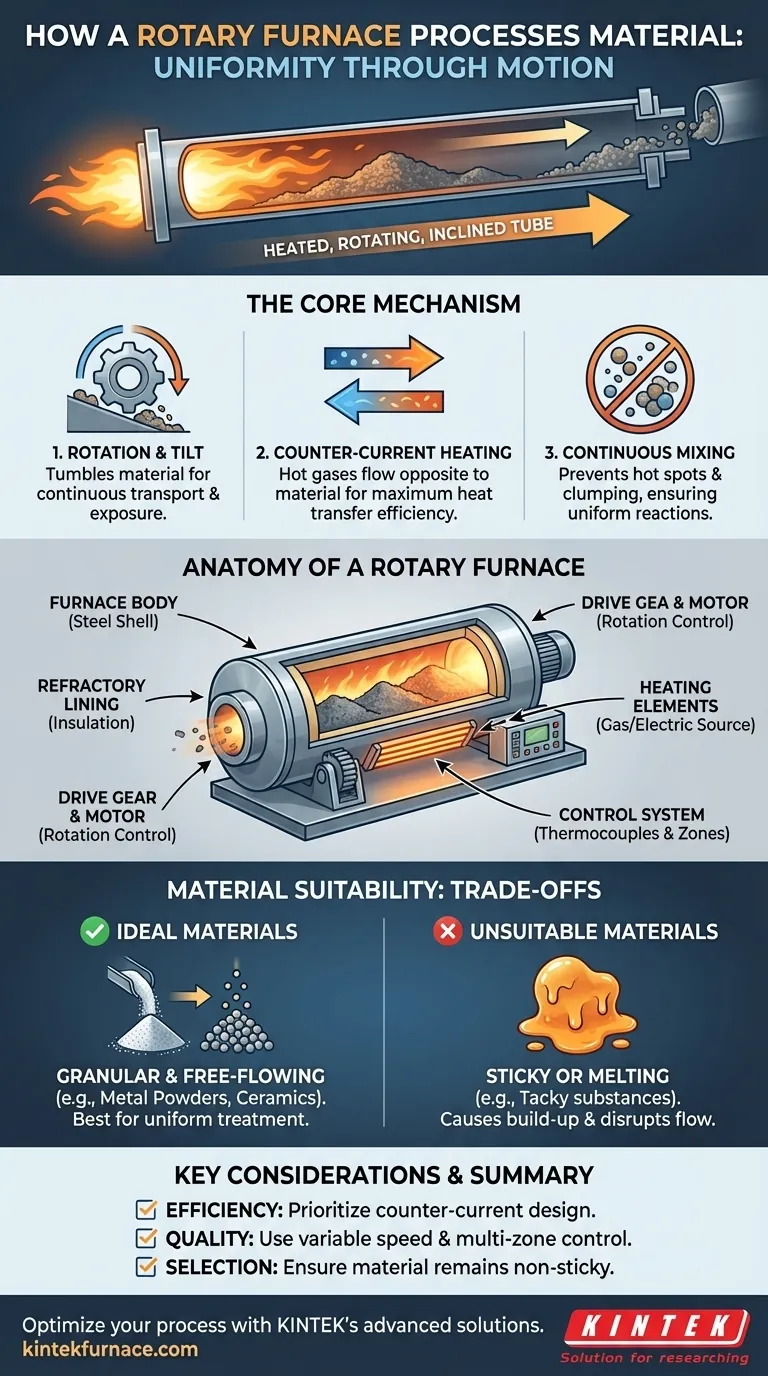

En esencia, un horno rotatorio procesa el material haciéndolo caer continuamente a través de un tubo calentado, giratorio y ligeramente inclinado. Este mecanismo combina el transporte constante de material con una mezcla agresiva, asegurando que cada partícula esté uniformemente expuesta a un ambiente térmico controlado a medida que se mueve desde la entrada del horno hasta la salida.

El principio que define un horno rotatorio no es solo el calentamiento, sino lograr una uniformidad térmica excepcional a través del movimiento constante. Este diseño asegura que los materiales granulares o particulados se procesen de manera consistente, evitando los puntos calientes, la aglomeración y la adherencia que pueden comprometer los resultados en los diseños de hornos estáticos.

Cómo un horno rotatorio logra un procesamiento uniforme

La eficacia de un horno rotatorio proviene de la interacción de su movimiento mecánico y su diseño térmico. Está diseñado para resolver el problema del calentamiento desigual común en los procesos por lotes.

El papel de la rotación y la inclinación

Un horno rotatorio es una cámara cilíndrica que gira lentamente alrededor de su eje central. Esta cámara también se encuentra en un ligero ángulo descendente.

La combinación de rotación e inclinación obliga al material del interior a caer y a avanzar en cascada. Esto asegura que el material recorra toda la longitud del horno para un procesamiento continuo.

El principio de calentamiento a contracorriente

El calor generalmente se suministra mediante quemadores de gas o elementos eléctricos. En muchos diseños, los gases calientes fluyen en dirección a contracorriente, opuesta al movimiento del material.

Esta estrategia es altamente eficiente. Asegura que el material más frío que entra al horno se encuentre con los gases más fríos, y el material más caliente que sale del horno se encuentre con los gases más calientes, maximizando la transferencia de calor a lo largo de todo el tubo.

El beneficio de la mezcla continua

La acción de volteo es el aspecto más crítico para la calidad del material. Expone constantemente nuevas superficies de partículas a la fuente de calor y a la atmósfera interna.

Esto evita que cualquier partícula individual se sobrecaliente, asegura reacciones químicas uniformes (como en la calcinación o la fundición) y evita que el material se adhiera a las paredes calientes del horno o forme grumos.

La anatomía de un horno rotatorio

Un horno rotatorio es un sistema de componentes integrados, cada uno con una función específica diseñada para la fiabilidad y el control a altas temperaturas.

El cuerpo y revestimiento del horno

La estructura exterior es el cuerpo del horno, típicamente un tambor de acero de longitud variable dependiendo del tiempo de residencia requerido por la aplicación.

Dentro de esta carcasa de acero hay un revestimiento del horno hecho de materiales refractarios como ladrillos de alta temperatura o cemento moldeable. Este revestimiento aísla el horno y resiste el calor extremo y los entornos corrosivos del proceso.

El mecanismo de accionamiento

Un engranaje de accionamiento conectado a un motor es responsable de la rotación del horno.

La mayoría de los sistemas modernos cuentan con un accionamiento de velocidad variable. Esto permite a los operadores controlar con precisión la velocidad de rotación, lo que a su vez ajusta el tiempo de residencia, es decir, cuánto tiempo permanece el material dentro del horno.

El sistema de calentamiento y control

La fuente de calor puede ser una serie de quemadores de gas o elementos de calefacción eléctricos colocados para aplicar calor por conducción, convección y radiación.

Un sofisticado sistema de control utiliza termopares para medir la temperatura interna. Estas mediciones se envían a un controlador, que ajusta la potencia de los elementos de calefacción para mantener un perfil de temperatura preciso y preprogramado. Muchos hornos cuentan con calentamiento multizona para un control aún mayor a lo largo de la longitud del tubo.

Entendiendo las compensaciones: idoneidad del material

Aunque potente, el diseño del horno rotatorio no es universalmente aplicable. Su principal fortaleza —la caída continua— es también su principal limitación.

Materiales ideales: granulares y de flujo libre

Los hornos rotatorios sobresalen en el procesamiento de materiales que son granulares o particulados y que permanecen fluidos a altas temperaturas.

Ejemplos incluyen polvos metálicos, cerámicas, vidrio, óxidos, sulfuros, nitruros y varios carburos. El proceso es ideal para aplicaciones como la fundición, el secado o la calcinación, donde el tratamiento uniforme de partículas individuales es clave.

Materiales inadecuados: el problema de la pegajosidad

La principal limitación es el comportamiento del material a la temperatura de procesamiento. Los materiales que se vuelven pegajosos, adherentes o que empiezan a fundirse en una sola masa no son adecuados para un horno rotatorio.

Los materiales pegajosos se adherirán a las paredes del horno y se acumularán, interrumpiendo el flujo y la transferencia de calor, lo que finalmente forzará un apagado para la limpieza.

Consideraciones clave para su aplicación

Al evaluar u operar un horno rotatorio, las propiedades de su material y los objetivos del proceso dictan qué aspectos del diseño son más importantes.

- Si su enfoque principal es la eficiencia del proceso: El diseño de intercambio de calor a contracorriente es la característica más crítica, ya que maximiza la transferencia térmica y reduce el consumo de energía.

- Si su enfoque principal es la calidad del material: La velocidad de rotación variable y los controles de calentamiento multizona son sus parámetros clave para ajustar el tiempo de residencia y lograr un perfil térmico preciso.

- Si está seleccionando un horno: La consideración más importante es si su material permanece granular y de flujo libre a las temperaturas objetivo, ya que la pegajosidad es la principal limitación operativa.

En última instancia, el horno rotatorio destaca por transformar un principio simple —el volteo— en un método altamente controlado y eficiente para el procesamiento uniforme de materiales.

Tabla resumen:

| Característica | Descripción | Beneficio |

|---|---|---|

| Rotación e inclinación | El cilindro gira y se inclina para voltear el material | Asegura una exposición uniforme y un transporte continuo |

| Calentamiento a contracorriente | Los gases calientes fluyen en dirección opuesta al movimiento del material | Maximiza la transferencia de calor y la eficiencia energética |

| Mezcla continua | La acción de volteo evita la aglomeración y los puntos calientes | Mejora la calidad del material y la uniformidad de la reacción |

| Idoneidad del material | Ideal para materiales granulares y de flujo libre como polvos y cerámicas | Evita problemas con sustancias pegajosas o fundibles |

¡Optimice su procesamiento de materiales con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se enfoque en la eficiencia, la calidad del material o aplicaciones específicas, KINTEK ofrece un calentamiento fiable y controlado para obtener resultados superiores. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos