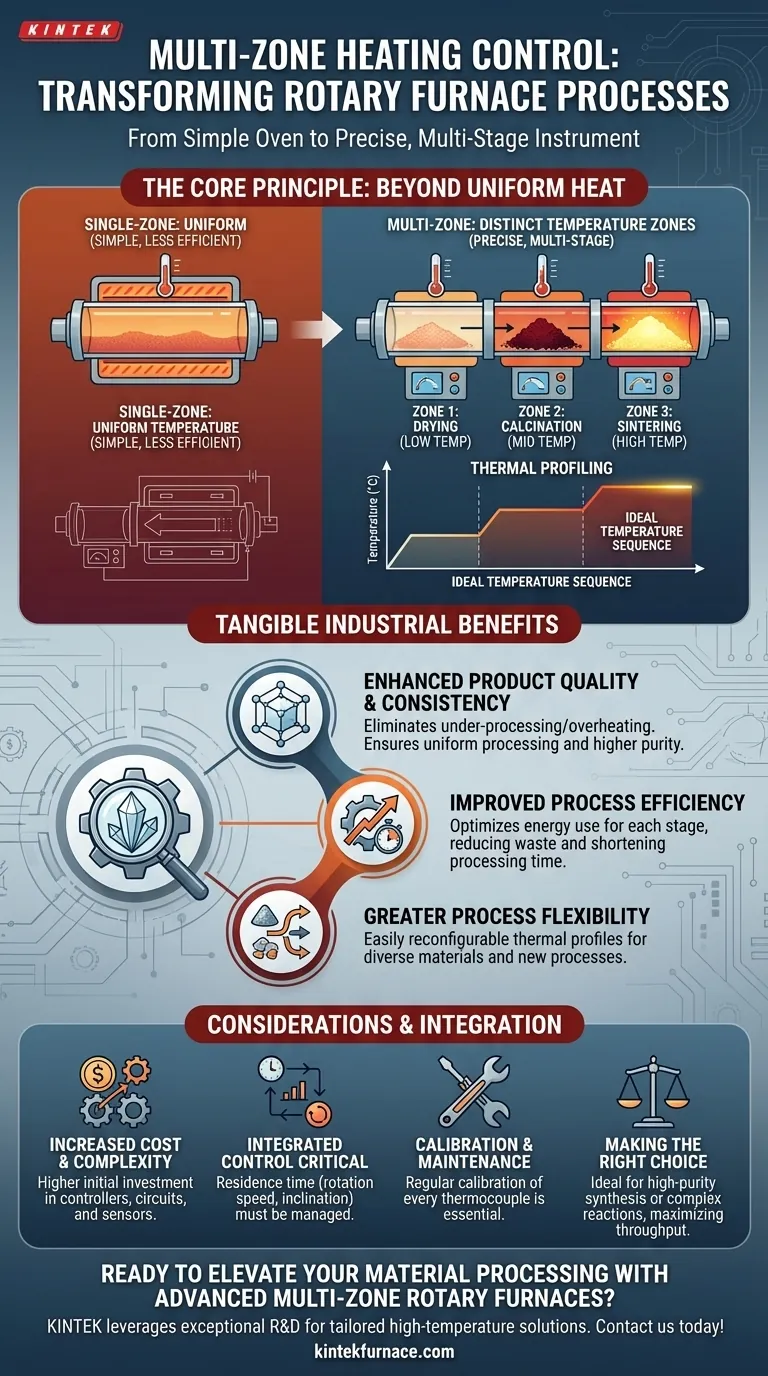

En resumen, el control de calentamiento multizona transforma un horno rotatorio de un simple horno en un instrumento de procesamiento preciso y multietapa. Al crear zonas de temperatura distintas a lo largo del tubo del horno, permite ejecutar un perfil térmico específico —exponiendo el material a diferentes temperaturas a medida que viaja—, lo cual es crítico para mejorar la calidad del producto, la consistencia y la eficiencia general del proceso.

El beneficio principal no es solo un mejor calentamiento, sino la capacidad de realizar un proceso térmico complejo y secuencial dentro de una única operación continua. Esto va más allá del simple calentamiento uniforme para permitir una transformación precisa del material en cada etapa de su recorrido a través del horno.

Más allá del calor uniforme: el principio del perfilado térmico

Un horno tradicional de una sola zona es efectivo en una cosa: llevar un lote de material a una única temperatura uniforme. El control multizona introduce una capacidad fundamentalmente más sofisticada.

¿Qué es el control multizona?

Un horno rotatorio multizona se divide en varias secciones de calentamiento independientes a lo largo de su longitud. Cada zona tiene su propio controlador de temperatura y sensor (termopar), lo que le permite mantener un punto de ajuste de temperatura completamente diferente al de sus zonas vecinas.

El objetivo: un perfil térmico preciso

Muchos procesos de materiales avanzados no son monolíticos; requieren una secuencia de pasos a temperaturas variables. Por ejemplo, un proceso podría necesitar una etapa de secado a baja temperatura, una etapa de calcinación a temperatura media y una etapa de sinterización a alta temperatura.

El control multizona le permite mapear esta secuencia de temperatura ideal, o perfil térmico, directamente en el horno. A medida que el material rota y se mueve por el tubo, pasa por cada zona, sometiéndose al tratamiento térmico preciso requerido en esa etapa específica.

La analogía de la línea de producción

Piense en un horno de una sola zona como un gran taller donde cada herramienta está configurada con la misma especificación. Es funcional, pero ineficiente para un proyecto de varios pasos.

Un horno multizona, por el contrario, es como una moderna línea de montaje. Cada estación (zona) está perfectamente calibrada para una tarea específica, asegurando que el producto se construya correcta y eficientemente a medida que se mueve de un extremo al otro.

Beneficios tangibles en aplicaciones industriales

La aplicación de un perfil térmico preciso se traduce directamente en mejoras medibles en los resultados del proceso.

Calidad y consistencia del producto mejoradas

Al garantizar que cada partícula de material experimente la temperatura correcta en el momento correcto, se eliminan los problemas de subprocesamiento o sobrecalentamiento.

En la calcinación, por ejemplo, una zona inicial más fría puede eliminar suavemente la humedad sin ebullición repentina, mientras que las zonas posteriores más calientes pueden lograr la reacción química deseada. Esto resulta en un producto final con mayor pureza y mayor uniformidad.

Eficiencia del proceso mejorada

La optimización de la temperatura para cada etapa reduce el desperdicio de energía y acorta el tiempo total de procesamiento. No se gasta energía de alta temperatura en una fase de secado a baja temperatura.

Esta aplicación enfocada de energía en cada paso asegura que todo el proceso funcione con la máxima eficiencia térmica, maximizando el rendimiento y reduciendo los costos operativos.

Mayor flexibilidad del proceso

Un solo horno multizona se puede reconfigurar para ejecutar perfiles térmicos completamente diferentes con simples cambios de programación. Esto le permite procesar una amplia variedad de materiales o desarrollar nuevos procesos sin necesidad de invertir en hardware nuevo y dedicado.

Comprensión de las compensaciones y consideraciones

Aunque potente, el control multizona no es una solución universal. Viene con su propio conjunto de complejidades que deben gestionarse.

Mayor costo y complejidad

Naturalmente, un sistema con múltiples controladores, circuitos de potencia y termopares tiene un costo de capital inicial más alto que un horno de una sola zona. El sistema de control también es inherentemente más complejo de programar y operar.

La importancia del control integrado

El verdadero poder del calentamiento multizona se desbloquea cuando se integra con otras variables del proceso. El tiempo de residencia —cuánto tiempo permanece el material en cada zona de temperatura— es tan crítico como la temperatura misma.

Este tiempo de residencia se rige por la velocidad de rotación y el ángulo de inclinación del horno. Un sistema efectivo debe proporcionar un control integrado sobre todas estas variables para ejecutar un perfil térmico con éxito.

Calibración y mantenimiento

Cada zona de calentamiento es un punto potencial de falla. Mantener la precisión de cada termopar mediante una calibración regular es fundamental. Una desviación en una sola zona puede comprometer todo el proceso y anular los beneficios del sistema.

Tomar la decisión correcta para su proceso

La decisión de utilizar un horno multizona debe estar impulsada por los requisitos específicos de su material y los objetivos del proceso.

- Si su enfoque principal es la síntesis de alta pureza o reacciones complejas: El control multizona es casi siempre necesario para crear las rampas térmicas y los tiempos de mantenimiento precisos requeridos para transformaciones químicas y físicas específicas.

- Si su enfoque principal es maximizar el rendimiento y la eficiencia para materiales a granel: El control multizona le permite optimizar cada etapa del proceso (por ejemplo, secado, calcinación, enfriamiento) para reducir el consumo de energía y el tiempo de procesamiento.

- Si su proceso requiere solo una temperatura de calentamiento única y uniforme: Un horno de una sola zona, más simple y rentable, es probablemente la opción más adecuada.

En última instancia, la adopción del control multizona eleva su horno rotatorio de un simple calentador a un instrumento dinámico y preciso para el procesamiento de materiales.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Calidad del Producto Mejorada | Garantiza un procesamiento uniforme y mayor pureza al exponer los materiales a temperaturas específicas en cada etapa. |

| Eficiencia del Proceso Mejorada | Reduce el desperdicio de energía y acorta el tiempo de procesamiento optimizando la temperatura para cada paso. |

| Mayor Flexibilidad del Proceso | Permite una fácil reconfiguración para diferentes perfiles térmicos, soportando diversos materiales y procesos. |

¿Listo para elevar el procesamiento de sus materiales con hornos rotatorios multizona avanzados? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y una fabricación interna para proporcionar a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos incluye Hornos Rotatorios, Hornos de Mufla, Hornos Tubulares, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar la eficiencia de su proceso y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre